- 10月 25, 2024

精加工对实现机加工部件的质量和功能至关重要。铰孔作为精加工操作之一,可确保工件上的孔具有预期的精度、尺寸公差和出色的表面光洁度。通常,制造商会在钻孔工序完成后再进行铰孔。

什么是铰孔?其目的是什么?如何从铰孔加工中获得理想效果?本文回答了这些问题,并广泛讨论了数控铰孔工艺,请继续阅读!

什么是铰孔?

铰孔是一种切削操作,是为了更精确地扩大现有孔径和提高孔壁表面光洁度。铰孔操作中使用的工具称为 “铰刀”。该工序属于精加工操作,与镗孔或钻孔相比,不会切削太多工件材料。此外,在加工工件时,扩孔器的旋转速度仅为钻孔操作的一半甚至更低。

铰孔的目的是什么?

在工件上铰孔的主要目的是提高工件的尺寸精度和表面质量。CNC铰孔加工具有精密磨削能力,可加工出特定尺寸和精确直径的孔,从而获得更好的表面质量。

钻孔和镗孔等工序必须在铰孔前进行。如果需要精确控制孔径公差,铰孔机是理想的选择。

如何铰孔:分步指南

要从这种精密加工中获得最佳效果,必须准备好铰孔工件,以便铰刀切削孔。

以下是铰孔的几个步骤:

- 步骤 1:在工件上确定并定点钻孔,使用锥度比现有孔所用钻头稍大的定点钻头。

- 步骤 2:一个有助于确定钻孔尺寸的经验法则是在铰刀尺寸的基础上减去 2% – 4%,对于较硬的金属减去 2%,对于较软的材料减去 4%。

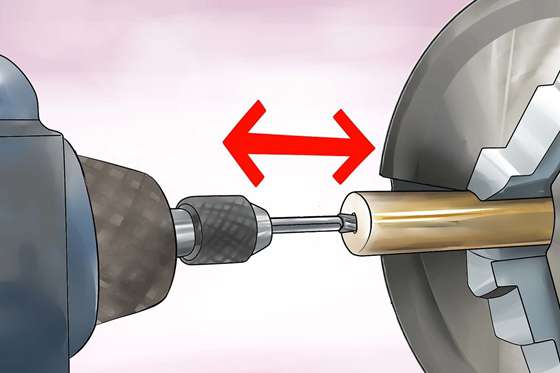

- 步骤 3:确保工件静止不动,并用夹具固定,使其不会滑动或摇晃。使用合适尺寸的铰刀铰孔。通常,铰刀比孔大 1.5 倍。

- 步骤 4:根据材料、铰孔工具和操作情况,采用适当的进给量和速度。不过,在数控铰孔操作过程中,要确保铰刀和孔得到冷却液或切削油的充分润滑。

- 步骤 5:控制铰刀的进给和速度。每分钟转速(RPM): 使用钻孔速度的 1/2 – 2/3;进给量: 使用钻孔进给量的两倍。

- 步骤 6:在操作过程中避免停止铰刀或用铰刀啄孔壁,当机器关闭、主轴停止工作时,应将铰刀直接从孔中拔出。

不同类型的铰刀

常见的铰刀有以下几种:

1. 手动铰刀

手动铰刀分为玫瑰铰刀和凹槽铰刀,其切削端有一个微小的锥度,便于铰刀进入。这些铰刀可以是实心的,也可以是可伸缩的。不过,其扩大程度有一定的限制。

2. 浮动铰刀

这种铰刀可以纠正已钻孔与铰刀轴线之间的错误对齐。浮动铰刀有两个可更换、可修改的切削刃,它们被固定在铰刀的一个槽中,并允许在径向浮动。这种铰刀特别适用于转塔车床上的旋转工件。

3. 壳形铰刀

壳式铰刀与壳式铰刀芯轴配合使用,可使铰刀上的孔达到理想配合。这种铰刀专门设计用于自由切削材料,并能按照首选尺寸铰削出精加工孔。

它们可用于螺杆机、钻床、车床等,壳形铰刀是大孔铰削加工的经济高效之选。

4. 硬质合金铰刀

硬质合金铰刀适用于加工耐磨性较高的区域,获得良好的孔加工效果。它们可在其轴线周围加工出完美无瑕的孔,而减少在先前钻好的孔上浪费时间。

铰孔过程中的常见问题

在工件上铰孔时,会出现一些问题,其中包括:

- 1. 由于不正确的进给和速度,铰刀铰出的孔尺寸过小或过大;

- 2. 由于表面粗糙度高、刀具材料不合适或切削液流向切削区域不足,铰刀可能会卡住或折断;

- 3. 铰刀可能会因倒角不均、震颤、主轴跳动过大或切削作用不足而影响孔的表面光洁度;

- 4. 由于铰削压力过大而导致刀具过度磨损或破裂。

铰孔加工的提示和注意事项

在进行铰孔操作时,一些有用的提示和注意事项。

1. 铰刀的进给量和速度

铰刀加工的进给量和速度会因需要CNC铰削的材料、机床类型以及所要求的光洁度和精度而有很大不同。一般来说,大多数机床铰孔加工的进给量和速度约为相同材料钻孔加工的三分之二。

铰削金属的进给量通常高于钻孔的进给量,通常是钻孔进给量的 200% 至 300%,过低的进给量可能会导致铰刀过度磨损。因此,进给量需要足够大,以便铰刀能够始终切削,而不是摩擦或磨损。

2. 对准

主轴、衬套、铰刀和待铰孔的完美对准对于铰孔操作至关重要,任何变化都极易增加铰刀的磨损和孔精度的偏差。

同时,过大、锥形或喇叭口孔需要特别检查这些参数的对齐情况。有时,使用可调式夹头可以最大限度地减小因不对准而造成的误差。

3. 铰刀修磨

切削工具的原则之一是确保工具是锋利的。在铰刀磨损或无法切割之前,对其倒角进行修磨会有所帮助。但是,修磨仅限于倒角或进入锥面。必须非常小心地均匀修磨每个刃口,否则刀具容易切削过大。用手刃磨倒角是不可取的,因为要保持切削刃的均匀具有挑战性。

4. 关注余量

铰刀加工的毛坯余量包括 1/4 ″孔的 0.010″、1/2″孔的 0.015″和 1½″孔的 0.025″。另一方面,手工铰孔的毛坯余量要小得多,这是因为铰刀很难穿过巨大的毛坯。因此,手动铰刀的标准余量为 0.001″ 至 0.003″。

5. 避免颤动

铰孔操作中的颤动会损害孔的光洁度和铰刀的工作。机床刚性不足、铰刀间隙过大、铰刀悬伸过长以及进给量过小都可能导致颤振。为减少或避免铰孔操作中的颤振,应降低切削速度并提高进给速度。

如何确定铰孔的尺寸?

与镗孔等工艺相比,铰孔是一种精密的孔加工方法。但是,铰孔时必须考虑的一点是孔的大小。如果孔太大,铰刀就很难发挥作用,同样,孔太小也不行。您必须钻出大小合适的孔,才能获得预期效果。

一般来说,经验法则是在钻孔后保留 0.010″至 0.015″的材料供铰刀刮削。小直径的数控铰刀应保留 0.003″ 至 0.006″ 的材料。

不过,最好使用百分比而不是固定范围。如果孔的直径比铰刀的直径小 2% 至 3%,会有帮助。如果条件允许,可以将孔的直径修改为比铰刀直径小 5%。

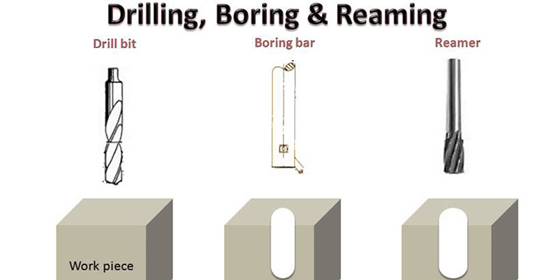

铰孔与镗孔与钻孔: 有哪些区别?

铰孔、镗孔和钻孔工艺是不同的加工操作,它们使用不同的切削工具帮助在工件上创建新孔或修改现有孔。然而,要了解铰孔与镗孔、铰孔与钻孔之间的区别,我们必须单独讨论这些工艺。

铰孔

如前所述,CNC铰孔是一种使用旋转刀具在工件上创建或修改具有光滑内壁的现有孔的切割工艺。因此,铰孔需要先让钻孔工艺准备好的现有孔。

通常,铰孔操作中使用的旋转刀具被称为铰刀,与钻孔操作中使用的钻头相比,它从工件中切割的材料要少得多。

铰孔操作的主要功能是使现有孔壁光滑,制造商使用机床进行铰孔操作。铰削金属的尺寸公差约为 IT9⁓IT6,表面粗糙度值可达到 Ra 3.2⁓0.2µm。

镗孔

这是一种使用单点刀具在工件上扩孔的切削工艺,使用铣床、车床或卧式镗铣床可以镗孔。虽然钻孔是在工件上开一个初始孔,但镗孔操作有助于扩大所开的孔。刀具尺寸并不限制镗孔直径,镗孔加工具有很强的纠错能力和很高的定位精度。

钻孔

数控钻孔是使用钻头在工件上钻出圆孔的典型工艺。机械师必须将钻头压在工件上才能钻孔,当钻头启动时,钻头会钻入工件,形成一个圆孔。

钻孔为形成螺纹孔创造了条件。它可以在金属等较硬的材料上钻出标准孔,为后续的孔加工做好准备。因此,钻孔精度低于镗孔和铰孔,仅为 IT13⁓IT11,而其表面粗糙度高达 Ra 50⁓12.5µm。

总之,铰孔能在现有孔内形成精细的内壁,镗孔能增加孔的直径,而钻孔则能在工件上形成孔。

何时选择铰孔而不是镗孔?

铰孔和镗孔是理想的精加工技术,有助于加工出直径精确、公差更小的孔。然而,有些原因会影响必须选择铰孔而不是镗孔。以下是其中一些因素:

1. 铰孔节省时间

铰刀有一个多点切削工具,根据大小最多有 10 个齿。与单齿加工相比,铰刀可缩短加工周期,多齿加工可加快进给速度,从而提高生产率。因此,在时间是首要因素的情况下,数控铰孔是比镗孔更好的选择。

2. 工艺简单

铰削是直接孔加工工艺的理想选择。铰刀的设置比较简单,可以实现高性能的铰削操作。由于铰刀具有正确的预设直径,因此无需不断调整直径。与需要不断调整的单点镗孔相比,铰孔工艺更加稳定。

获得专业的零件孔加工服务

对于某些机加工零件来说,孔加工是必要的。然而,要加工出精确、完美的孔却是一项挑战,韦克可以帮您解决这个问题。

凭借 20 多年的机加工经验,我们可以处理所有类型的孔,如铰孔、钻孔、镗孔或攻丝孔。您可以放心地获得高质量的孔加工零件。如果您有需要加工孔的项目零件,请立即联系韦克,我们将为您提供有效的加工解决方案和有竞争力的价格。

结论

铰孔是适合在工件上加工孔的标准精加工技术之一。对于较小的孔,它是一种经济实用的加工方法。不过,为了获得铰削加工的理想效果,应更加注意使用合适的铰刀和优化切削参数。