- 1月 22, 2024

在生产过程中,材料必须经过一系列切割工序,对其精细加工,直至生产出最终产品。而有些零件可能需要在材料上加工不同类型的孔,在材料上制孔的典型技术是镗孔加工。

尽管钻孔等其他操作也能在工件上开孔,但数控镗孔加工非常适用于加工具有高尺寸精度的宽直径孔。

什么是机加工中的镗孔?

镗孔是一种减法制造技术,用于扩大预钻孔或铸造孔,同时提高其尺寸精度。该工艺使用单点切割工具从工件内部去除部分材料。

根据所需的孔尺寸和规格,镗孔是加工不同精度等级、直径和位置限制的孔的理想方法。事实上,镗孔比钻孔更适合加工大尺寸孔,因为其精度更高。

数控孔加工使用车床、夹具镗床、镗铣床等机器,这些设备有不同的形式,例如,有立式镗床和卧式镗床。

不同的镗孔工具和机床还可用于其他用途,不过,所有镗孔工具都执行以下三种基本操作,即

- 扩大孔径,使其达到精确的尺寸和光洁度;

- 校直预钻孔或螺纹孔,纠正铸造缺陷;

- 加工具有外径的同心孔。

镗孔加工是如何进行的?

镗孔加工过程包括操作刀具放入已经钻好或铸好的孔中,然后,设备开始通过缓慢刮去部分内壁来扩孔。镗孔工具类似于车床和车铣复合机床中使用的车刀。

每次镗床操作都需要包含以下部件:

- 卡盘:在镗孔过程中牢固固定材料的夹具;

- 工件:您打算使用镗床钻孔的工件材料;

- 镗刀:切削工具,用于去除(刮削)孔的部分,从而获得更宽阔、更精确的孔。

为什么以及何时需要镗孔?

我们已经提到,钻孔、铣削和其他一些制造工艺通常只适用于在工件上制造孔。但是,当加工大孔需要高精度和小公差时,镗孔是理想的加工技术。

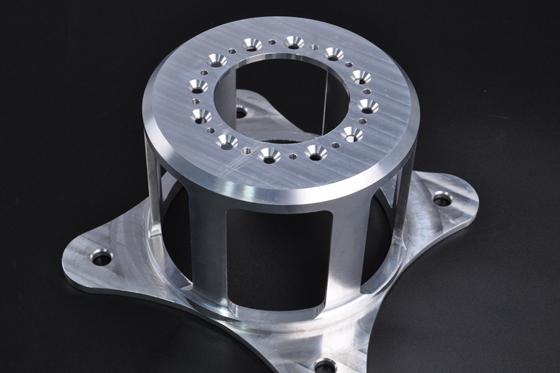

数控镗孔的一些工业应用包括在螺钉上镗孔、制造发动机气缸等。此外,还使用镗孔加工在轴承、圆盘和其他需要中空部件的上制造精密的孔。

镗床的不同类型

1.卧式镗床

这类机器是最常见、使用最广泛的镗床之一,许多专门从事维修和小规模制造的车间都会使用它们。

通过将单点铣刀水平插入现有工件孔中来扩大孔径。除镗孔外,这些设备还适用于铣削、钻孔和铰孔操作。

2.台式镗床

这类机床是典型的卧式镗床。顾名思义,它们被放置在工作台上,用于执行各种镗孔操作。

这些机床使用与工作台平行的主轴镗孔,除镗孔外,这些机器还用作通用制造设备,尤其是在小型公司。

3.立式镗床

这种机床使用与水平工作台连接的旋转切割件,但由于镗孔器是上下运动的,因此被称为立式镗孔机。

根据工件的要求,该设备适用于扩大已有的圆柱形或圆锥形孔,孔通常与旋转刀具的轴线同心。

4.精密镗床

与所有镗床一样,这些机器使用单点切削刀具在工件上镗孔。因此,当材料与旋转刀具平行移动时,孔就会变宽。

因此,精密镗床非常适合在公差很小、精度要求极高的工件上加工大型内孔。除了扩孔外,镗床还适用于校正初始孔和修正以前的加工缺陷,并保持较高的尺寸精度。

镗孔操作的挑战是什么?

的确,镗孔是在材料上制造精确孔的理想操作。然而,与大多数制造技术一样,机械师可能会遇到一些该工艺特有的挑战。下面让我们快速了解一下其中的一些挑战。

1.刀具磨损或损坏

在切削过程中,镗削装置的部件会发生摩擦,从而导致刀具磨损和损坏。因此,刀具的磨损会降低镗床的功能,即降低精度规格。此外,这样加工出来的成品可能需要更多的表面处理和后期加工操作。

2.加工误差

关于镗孔,加工误差涉及尺寸变化,包括产品的形状、孔的位置和表面光洁度。这些误差可能是以下原因之一造成的:

- 镗孔工艺参数不当;

- 工件刚度或塑性过高;

- 刀杆的长度/直径比过高;

- 余量调整分配不合理;

- 使用不适合工件材料的刀片或刀具。

3.表面光洁度

镗孔工件可能会出现表面粗糙的情况,如出现切削线或刻痕。进给速度对镗孔零件的表面光洁度起着重要的作用。通常情况下,机械师以每转 0.1 至 0.2 毫米的进给量开始镗孔。

4.操作误差

这是大多数制造工艺面临的挑战,即使用错误的测量工具或输入错误的测量值会损坏镗孔加工的最终产品。

镗孔加工的重要提示

每个加工过程都有特定的加工规范,镗孔加工也不例外。因此,需要优化加工过程的各个方面。以下是在工件上镗孔时的注意事项,以便在使用这种加工技术获得理想效果。

1.机床设置提示

确保定期检查镗床刀具磨损情况,更换故障刀具,以保证加工精度和镗孔质量。

加工前,检查夹持工件材料的工件夹具是否可靠、固定良好,以避免镗孔过程中出现偏差。

确认并校正主轴重复定位和动平衡精度,使其符合 CNC 加工规范。在试车阶段,镗孔操作时应检查镗杆的动态重力悬伸值,并进行必要的调整,以限制振动和离心切削。

2.精确测量公差

借助卡尺测量钻孔或铸孔的直径,并计算预留加工余量。根据精加工要求(粗加工、中等精加工和精加工)分配镗孔余量。

大多数行业都遵循这些标准:粗精加工为 0.5 毫米,中等精加工为 0.15 毫米等。此外,确保加工具有挑战的材料(钛,镁)和精度要求高的工件的镗孔余量不低于 0.05 毫米。

3.镗刀提示

装好镗杆后,确保镗床刀刃就位,这包括确保刀刃的上平面与镗刀刀头的进给方向位于同一水平面上。

4.试镗提示

镗孔时,在镗刀上留出 0.3 至 0.5 毫米的余量。此外,您可能需要修改粗镗的余量,使其不小于 0.5 毫米,以便镗孔后的最终产品符合公差规范。

镗孔与其他孔加工方法的比较

制孔有不同的加工方法,很多孔加工工艺与镗孔有一些相似之处。下面,我们来看看镗孔与其他孔加工方法的异同。

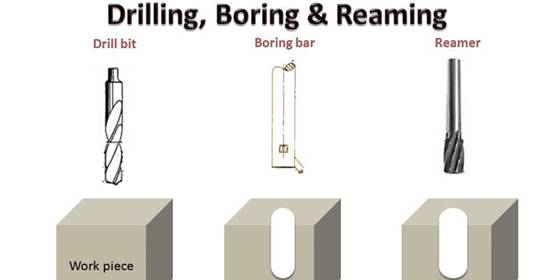

1.镗孔与钻孔

镗孔和钻孔都是标准的减法制造工艺,它们都是通过去除材料的一部分来形成孔洞。但是,这两种方法之间有明显的区别。

钻孔是在工件上开孔,而镗孔是扩大初始孔。因此,在制造过程中,钻孔先于镗孔。与钻孔不同,精密镗孔工艺的最终产品具有精细的表面光洁度和一流的尺寸精度和准确度。

镗孔主要是为了扩孔,而钻孔是为了增加材料中的孔长。一般来说,钻孔通常较窄,排屑有时很困难,需要连续钻孔。而使用镗孔时,孔足够宽,便于排屑。

2.镗孔与车削

与镗孔和钻孔一样,车削也是一种减法工艺。镗孔使用带有尖头的单个切削刀具来扩大工件上的预留孔,而车削则是使用静态的非旋转切削刀具从工件外部去除材料碎片。

这两种工艺的主要区别在于:车削是去除外表面的材料,而镗削则是去除工件的内部部分。通常情况下,制造商使用一种名为车床的机器进行车削加工,这也是镗孔加工中使用的标准工具。

3.镗孔与铰孔

镗孔和铰孔都是涉及去除工件内部零件的切削工艺。不过,镗孔使用的是带有单个尖头的工具,而铰孔则使用旋转刀具刮出材料碎片。另一个相似之处是,这两种工艺都是在已经钻好或铸好的孔上进行加工。

因此,它们的主要区别在于应用过程。镗孔的主要目的是扩大已存在的孔,提高孔的精度,而铰孔的目的则是为工件创建更精细、更光滑的内壁。因此,铰孔仅能去除材料中的碎屑,因为它多数情况下是为了创造光滑的内壁。

结论

本文详细介绍了镗孔加工。它是一种可靠、快速的工序,用于扩大工件上的铸孔或预钻孔。由于它是一种 CNC 工艺(即计算机控制),因此可以确保其高精度和准确性。

与其他数控加工工艺一样,镗孔加工也会遇到一些挑战。因此,我们建议您咨询相关服务,与专家一起工作。

韦克的零件加工和制孔服务

韦克是您获得所需数控机加工服务的正确选择,我们提供一站式的零件加工服务,包括铣削,车削,镗孔,铰孔,钻孔和表面处理能力。同时,我们具备多年的加工经验,在应对不同加工需求和复杂项目上有高效的管理流程和解决方案,能为您提供符合您特定要求的高质量机械零件。

此外,我们的质量控制和质量保证团队会严格检查所有产品,确保它们符合您的需求。如果您的下一个项目需要报价,只需上传您的图纸,您将收到免费的 DFM 分析和报价。

常见问题

镗孔的目的是什么?

镗孔加工的主要目的是扩大或扩展工件上的孔。镗孔加工无法创建初始孔,而是以高精度扩大孔,这项工艺是在工件上加工特定直径孔的首选加工技术。

镗孔工具的例子有哪些?

镗孔加工过程中会用到一组工具,其中包括:

- 镗杆

- 镗头

- 起子钻

Raymond is a machining specialist with deep expertise in rapid prototyping and low-volume manufacturing. With a strong background in precision machining, he writes in-depth content on CNC milling, turning, and advanced manufacturing techniques.