汽车行业竞争非常激烈。世界上约有30%的汽车是在中国生产的,日本是10%。全世界每年总共生产7200万辆汽车。现在,考虑每年创建多少个不同的设计。我至少要说几千个。每辆汽车至少有2个灯,并且大多数在后挡风玻璃上有附加灯。本文将为您介绍汽车前照灯导光条样件的制作步骤。

什么是导光管?

导光管是由PMMA(即亚克力)或PC制成,将光源放在灯管的一端时,整个物体会沿灯管的整个长度传输。射线基本上从导向器和锯齿形的表面沿其轴方向反射。入射角越大,杆身越亮,如下图所示。设计与要求

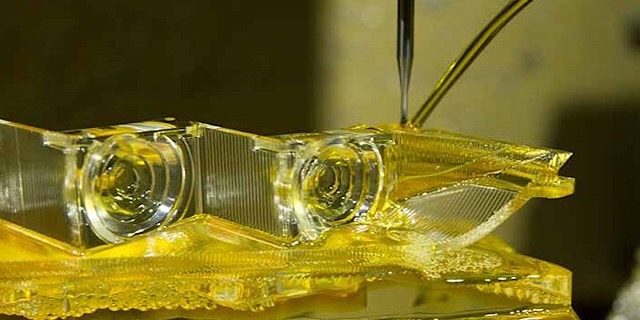

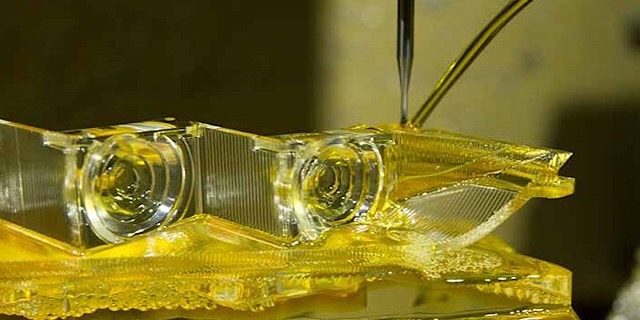

大多数光导设计都是为了突出灯的轮廓而创建的。可以通过将管子制成所需的形状,然后将LED二极管以30-45度的角度放置在管子的一端,或者在整个管子下放置许多较小的二极管来实现。 对光管有一些要求,因为它们必须以至少50%的效率传输光。为了做到这一点。光导必须是一个完全透明的零件,其结构中不得有气泡或不规则现象。为了反射和透射足够的光,管道表面必须非常光滑。管道表面光洁度通常可达Ra 0.32μm!真空复模

注塑成型非常适合批量生产,但其模具对于小批量生产而言过于昂贵。这就是为什么真空复模是最普遍的制作方法。最终零件的表面光洁度取决于母模的质量。可以通过CNC加工或3D打印制作母模,然后进行后处理以达到所需的质量。CNC加工

通常真空复模不具有很高的精度,其表面光洁度还不如玻璃。这就是为什么CNC加工通常是制作精确导光条样件的首选。

精密加工及后处理

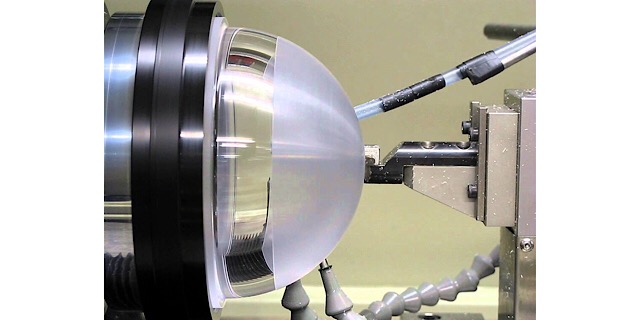

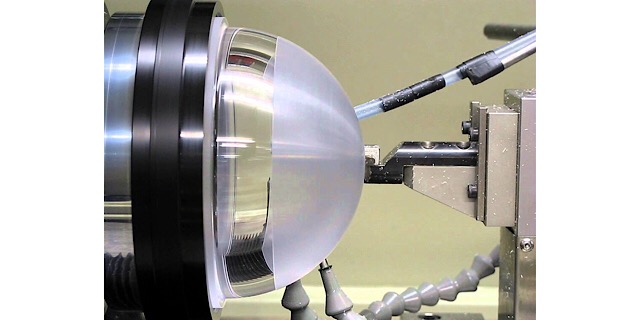

该阶段需要精确的5轴铣削,是复杂几何形状的光学组件加工的理想选择。之后,使用非常薄的尖头金刚石刀具将PMMA加工成玻璃状结构。为了获得最大的表面均匀性,使用了抛光。根据零件的初始质量,砂纸的粒度通常在400#到600#之间,用特殊的抛光膏在1500#到2000#结束。 最终得到透明表面,具有简单玻璃的光学质量,但是其抗拉强度要高得多,而脆性则要低。这样的导光条样件可以承受实质性的碰撞。