即使在现代我们有较为快速的3D打印,但是CNC加工仍是快速成型行业中非常常见的方式。让我们继续阅读下面的文章。

1. CNC塑料加工

对于CNC铣削,ABS是一种很常见的材料选择。被广泛应用于如医疗设备的顶盖和底盖,手机套,耳机套等等,加工ABS并不困难,并且这也是塑料中最便宜的材料。

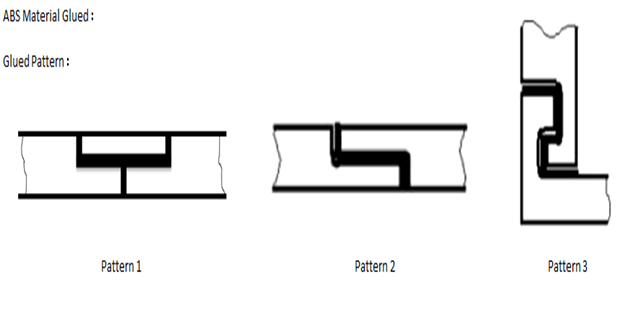

为了保持较低的成本以满足庞大的项目预算,制造商选在拆件加工,再使用丙酮溶剂进行粘接。丙酮只能用于相同或相似的热塑性材料粘合中。将两部分放在夹具上并确定位置,然后将试剂涂在间隙表面上。完全粘合后,该剂会缓慢扩散到粘接表面。粘接处变强,而不会逐渐变弱。(强度优于粘接剂)

除了ABS以外,ABS + PC也是塑料CNC加工项目中非常常见的材料,并且与ABS一样容易加工,其材料成本仅比ABS高一点,但铣削方式几乎相同。将分离的部件粘合在一起后,粘合线不是很明显,可以在表面喷涂一些油漆以使其更美观。

2. CNC加工汽车光学样件

汽车光学透明零件加工是一项技术,需要不断更新加工设备和切削工具,以保持行业中最高质量的透明塑料零件。通过将五轴精密铣削与金刚石加工技术相结合,可以提高加工更复杂形状和光学细节的能力。

现在,用于加工汽车光学零件的金刚石工具也已成为一种广泛的铣削方式,它可以实现更清晰的切削而无需对光学零件进行任何后处理,许多制造商都倾向于在重要的光学部件(例如光导和反射镜)上使用较小的工具R0.1金刚石工具来进行铣削。

汽车加工项目中另一个较困难的加工方式是5轴联动铣削,什么是5轴联动?必须同时使支撑座和铣削刀具同时转动,因为大多数时候光学透明零件将使用PMMA作为材料,并且我们都知道PMMA是易碎的材料,因此在使用五轴联动铣削方式加工零件,零件开裂的风险更高,更容易发生。

3. CNC加工高精度铝件

对于金属,加工铝制零件与塑料ABS一样普遍,许多用于汽车机械和设备的机械零件都是用铝制的,除了表面粗糙度要求外,孔的精度受到严格的限制。

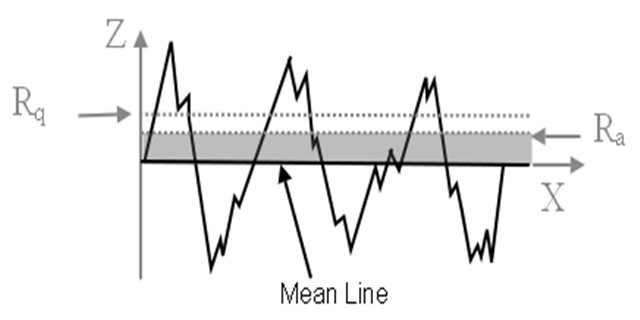

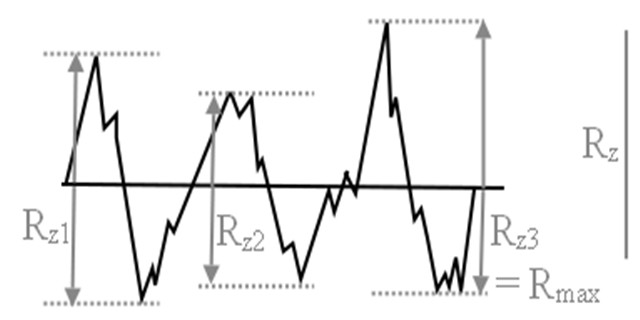

在高精度铝加工项目中,还有一个非常重要的一点是,设计师非常关注表面光洁度。有三种不同的测量值(Rz,Rmax和Ra),整个表面具有相同的表面光洁度,但是每种测量类型都有三个公差范围。

平均粗糙度(Roughness Average Ra)是粗糙度轮廓纵坐标的绝对值的算术平均值。Ra是一般工程实践中通常采用的最有效的表面粗糙度测量方法之一。它很好地描述了表面上的高度变化。Ra的单位是微米或微英寸。

平均粗糙度深度(Rz)是连续采样长度的单个粗糙度深度的算术平均值。

最大粗糙度深度(Rmax)是最大的单个粗糙度深度。

4. CNC加工高硬度钢件

大多数CNC制造商都需要克服一个困难的情况,那就是加工钢制零件。众所周知,大多数工具都是钢制的,因为工具是钢制的,如果零件是钢材,则工具的硬度必须高于材料,否则在加工过程中很容易损坏。这种特性使钢制零件比其他金属零件更难加工,结果是工具的使用寿命缩短,也将缩短数控机床的使用寿命。

由于存在铣削钢零件的上述缺点,制造商通常只计划使用两台机器铣削钢零件,这使得钢加工项目的交货时间变长。

5. 4轴和5轴CNC加工

通常,许多零件可以通过3轴CNC进行精加工,但是对于那些侧面或侧凹有细节的零件,则需要4轴CNC甚至5轴CNC机床才能完成。