什么是真空复模

真空复模的主要用途是在手板设计中生产,这些手板的设计要求很复杂,并且空气夹带是主要问题。这种铸造技术涉及使用真空将液体推到柔性模具上。两组分聚氨酯和硅树脂模具使该过程成为可能。他们还使用真空复模来快速生产高标准手板或其他任何最终产品。

真空复模的历史

使用硅树脂模具的真空复模技术最早是在欧洲发现的,大约在1960年代在前德意志民主共和国的德累斯顿和科特布斯技术大学中发现。该技术涉及保守技术和公认技术的组合。修复者和雕塑家也使用诸如橡胶之类的柔性模具来制作雕塑而不会损坏它们。

日本人后来在1970年代左右购买了该技术,该技术的主要应用是在汽车零部件的工业制造中。几年后,该技术在欧洲重新引入,并在整个非洲大陆广泛使用。现在,在大多数欧洲国家中,该技术已被广泛用于研发实现大规模生产和高质量的工业能力。

1980年,将热固性塑料引入真空复模工艺。这些塑料可以完美地模仿其性能,并可以在批量生产中使用材料。从那时起,已经取得了更大的进步,并且CAD的现代化应用使得真空铸造可以更快,更便宜且更准确地完成。

真空复模工艺

真空浇铸是一种可靠且灵活的过程,能够适应复杂设计的开发。公司经常使用它来生产原型和其他最终用户产品。为了在铸造过程中获得出色的结果,它需要高质量的手板。

铸造母模主要通过立体光刻技术创建,立体光刻技术是一种3D打印技术,用于通过光聚合逐层创建模型,原型,图案和生产零件。高品质的主模型和完美的设计至关重要,它只会将模型中的任何缺陷转移到最终产品或原型中。使用高端的氨基甲酸乙酯铸造服务可确保图中的模型大师按原样迈向最终成品的第一步。

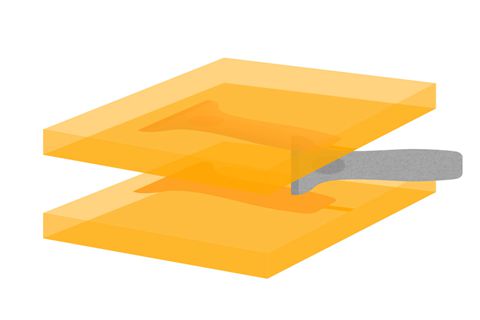

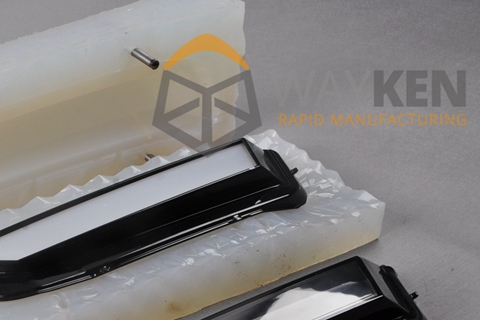

设计好模型并获得模型后,将其插入由两部分组成的硅胶模具中,并经受一些很高的温度。它会固化,然后以对称方式打开模型和硅胶模具。它将在模型内创建一个与主模型完全相同的圣殿区域。然后将模具很好地放置在真空室内,因此命名为真空铸造。

在真空室内,它们将所需数量的材料填充到模具中。真空铸造的常用材料是聚氨酯。聚氨酯铸件非常适合复制设计模型,可满足工业级材料(如玻璃纤维尼龙,聚碳酸酯和高密度聚乙烯)所需的特性。

用氨基甲酸乙酯填充模具后,即所谓的氨基甲酸酯成型,将其密封。这是使用高强度真空完成的,以确保它们在内部不留空气分子。铸造过程结束后,他们打开模具,可以按照建议对原型或产品进行喷涂。

如何制作无气泡的硅胶模具

硅树脂模具制造商面临的最大挑战不是硅橡胶中的气泡,而是铸模表面形成的气泡,使模具无法使用。有许多方法可以确保无空气的硅胶模具。

1. 特殊的浇注方法

有机硅模具和铸造材料相遇的表面至关重要。因此,需要特别注意确保在将硅橡胶倒入模具和模型时不会形成气泡。明智的做法是将少量橡胶倒入模具箱中,并倾斜倾角,以确保橡胶流到整个表面。这样,他们用一薄层橡胶弄湿了模型的表面,并用画笔清除了气泡。

2. 将压缩空气施加到硅胶模具上

空气压缩机是弹出气泡的绝妙方法。将第一轮橡胶倒入模具盒后,使用空气压缩机将材料吹到模型上以润湿表面,薄膜的第一层应无气泡。

3. 使用真空去除硅胶模具中的空气

气泡的产生是由于混合过程中空气被捕获。缓慢稳定地搅拌混合物会有所帮助,但混合物中仍会残留空气。但是,它们将在真空室的帮助下被移除。

4. 利用压力迫使空气进入溶液

这项技术的原理是:通过模制橡胶混合物将空气压入压力容器,空气压力压在材料上,从而挤出气泡。该过程很容易,获得一个适合模具箱的压力容器,检查橡胶模具的凝结时间是否已设定,并知道将花费多长时间。

将混合物倒入模型内部的模具盒中,密封压力容器并将其设置为60-100psi。如果在容器处于压力下时使模具制造材料沉降,则此技术在橡胶模具制造中效果很好。

5. 如何制作完美的母版或设计

这两种方法可以为您的真空铸造获得完美的模型或设计。考虑的一种方法是CNC技术。这样可以提供最高精度的零件,并具有+/- 0.05mm的紧密公差。但是,与SLA不同,处理时间更长。获得主模式的另一种方法是SLA。特别是在复杂的设计或图案上,它的速度更快,并且还可以轻松地与所有内部3D CAD输入功能结合使用。

6. 真空铸件的铸件着色

真空浇铸节省了用于后处理的时间,这是通过在不同的原型上提供一系列颜色来满足客户的颜色需求来实现的。例如,它可以改变硅树脂以生产具有红色,黄色和蓝色等颜色的零件。

但是,需要注意的是,如果客户需要特定的颜色,彩色铸件可能与国际Pantone和RAL颜色不一样。最好的方法是手动喷涂成品。

硅胶模具与注塑模具

1. 成本

与注塑模具相比,有机硅在成本方面更便宜。成本差异的原因是注塑模具的性质,它是基于钢或铝制零件制造的。如果硅树脂模具的成本可能在数百至数千之间,而一次注塑的成本在数千至数万之间。

2. 模具制作时间

与注塑机相比,真空铸造的制作时间更短。传统的注塑模具将需要4到8周的时间才能完成生产。与硅树脂模具不同,硅树脂模具仅需要1-2周即可完全完成,所有复杂零件都可以在短时间内完成。

3. 物料使用类型

两个模具上使用的材料范围从不透明到透明。硬度计是从30A-90D到UL 94-VO的阵列。以下是使用的其他材料类型的列表。

Hei-Cast 8150

这种类型的特性与塑料ABS的工程生产类似。它还具有良好的平衡物理性能,例如优异的尺寸强度,米色或黑色,弯曲模量1830 MPA和硬度Shore D 84。

Axson PX-223/HT

这种材料具有耐高温性,良好的抗冲击性和抗弯曲性。他们在热塑性塑料的应用中需要这些功能。

Axson PX-5210

具有清晰的光学性能,类似于工程生产的丙烯酸。例如高透明度,良好的抗紫外线性,高再现精度和易于抛光。

Axson PX-527

就像工程生产PC一样,它的特性是光学透明的,良好的抗弯曲冲击性和良好的机械性能,易于着色

CNC加工&真空复模的利与弊

真空复模可一机生产所有复杂的零件或设计,而CNC加工则需要按尺寸和结构拆分生产。

硅橡胶在固化后会收缩,这是其正常现象。一旦它们固化了硅橡胶,就会影响硅液体的分子密度。该产品像硅橡胶一样收缩。优质硅橡胶的收缩率为1%-3%,这种现象会影响公差,使CNC技术成为更好的选择。

真空复模优于注塑模具的优缺点

真空复模:

优点

– 可以制作最大48“ x 96”的零件

– 完成生产所需的时间更少

– 模具的成本相对便宜,因为它们是基于MDF,高密度泡沫和环氧树脂制成的

– 对于需要大量重复的图案或设计而言,铸造过程非常有效

缺点

– 他们可以添加其他详细信息,因为硅胶模具上的缺陷或凹痕可以转移到原型或产品上 .

– 很难在原型上获得一致的厚度,因为硅模具的某些侧面较深且难以解决

– 与生产量更多的其他自动化过程相比,真空发泡的每件成本没有竞争力。

– 由于一次只能使用一种材料,因此原型的最终加工成本可能很高且劳动强度大。

注塑模具:

优点

– 更高的生产率,因此产量更高。

– 他们可以在模具中添加嵌件和填充物以提高强度。

– 精密的小零件具有紧密的公差。

– 通过共注射成型同时使用不同的材料。

– 由于弹出的零件通常处于完成状态,因此过去的生产工作量少。

– 废物最少,因为产品的废料可以收集和再利用。

– 与真空工艺不同,该机器可以全自动运行,从而降低了零件成本。

缺点

– 创业公司的财务成本很高。

– 需要大量的技术知识和工程时间。

– 花很长时间来制造模具,使零件进入市场所花费的时间成为主要的挫折。

真空复模技术的应用

在大多数制造业中,真空铸造是现代生产原型的首选方法。这是一些使用技术被广泛使用的市场。

– 生产假肢和医疗器械

– 汽车配件行业

– 航空航天制造

– 功能测试样件

– 家居装饰设备

– 快速的塑料原型制作

结论

真空复模过程中使用的机器都使用硅树脂模具快速复制塑料零件。这些机器有一个真空室,可帮助吸出模具内部的空气痕迹。减压室会产生一个真空腔,以避免任何气泡干扰原型或产品的生产。

在大多数现代真空复模中,他们使用工业级CAD软件控制复制过程。了解更多信息,您可以联系我们的团队:info@waykenrm.com.