- 7月 12, 2025

深腔零件,尤其是内部几何形状狭窄的零件,是CNC铣削中最具挑战性的任务之一。过大的刀具悬伸、排屑不畅以及冷却效果不佳是常见问题,这些问题会影响刀具寿命、表面质量和生产效率。

数控加工中深窄型腔的关键考虑因素:

在加工深窄型腔时,以下几个因素需要特别关注:

- 刀具变形:较长的刀具更容易发生弯曲,这会对尺寸精度和表面光洁度产生负面影响。

- 切屑排出:切屑容易在深型腔底部积聚,增加刀具断裂或壁面损伤的风险。

- 振动:刀具伸出长度和未支撑长度会导致振动,降低加工精度和刀具寿命。

- 深度与宽度比:将型腔的深度与宽度比控制在3:1至4:1之间,有助于减少不稳定性。

- 深度与凹R比:型腔的深度与转角处的凹R与比值在10:1可视为深腔,比值越大,加工刀具越细长(首要核心指标)。

铝件深腔加工

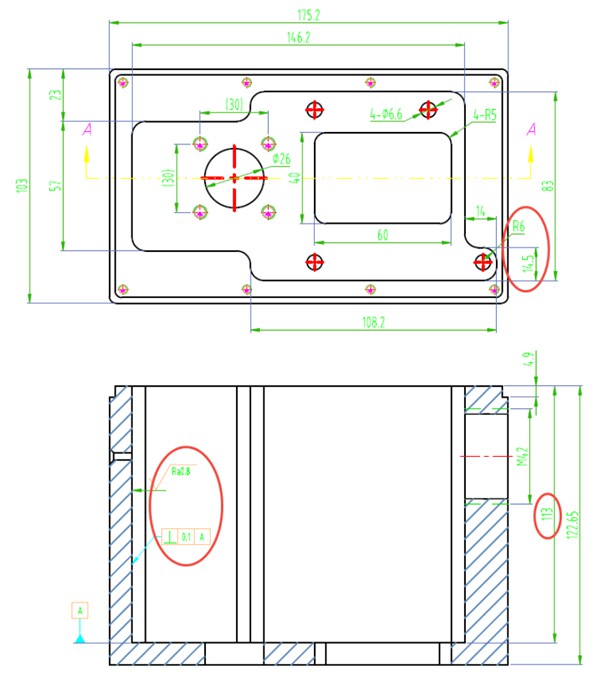

本文将对深腔零件的实际解决方案进行详细分析。这是基于一个实际铝型腔体项目案例,该项目涉及型腔深度113 mm、最窄14.5mm、转角凹R 6mm,深度R比值达19:1的超深超窄腔体结构。

挑战:深度/R比值达19:1

零件概述:

- 材料:AL7075-T6;

- 尺寸:175.2×103×122.65mm;

- 特征:典型深腔结构,内腔最大尺寸:146.2*83mm,最狭窄处为14.5*14mm,内腔所有凹凸R统一为R6,深113mm。深度与R的比值约为19:1,属于超深比。

关键挑战:

- 直径∅12刀具悬伸过长(>115毫米)导致刀具刚性不足(深度在刀具5倍径以上时);

- 腔体内部铝屑堆叠速度大于排屑速度,铝屑容易缠刀;

- 内部壁面表面粗糙度要求严格(Ra ≤ 0.8 µm);

- 内腔避面垂直度要求高(垂直度0.1mm)。

关键工艺优化策略

采用以下策略来提高刀具稳定性、排屑性能和整体粗加工效率。

1. 优化刀具切入策略

在粗加工前预钻下刀孔,以降低下刀时切削负荷并作为切屑逃逸通道。在本项目中,我们在型腔底部钻了2个 ∅22通孔,为粗加工提供下刀点和铝屑排出通道,开粗刀具通过该孔Z向垂直直接踩入坯料,再进行XY平面扫削,避免开粗刀具Z向进入坯料时与材料发生“顶撞”力(“顶撞”力对开粗刀具的负面影响在腔体件挖槽开粗时体现的尤为明显)。

2. 分阶段粗加工

采用三阶段粗加工方法:

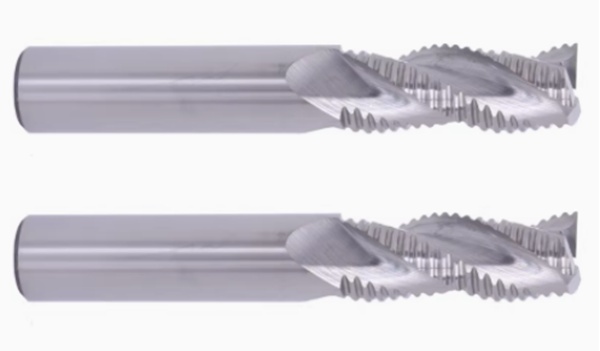

阶段 1:使用 ∅18 mm整体式合金3刃波纹铣刀,(总长100mm悬伸长度 70 mm,加工深度 0–65mm),采用自适应动态开粗(S4000/F1800 切深25 切宽1.8mm),目的是高效开粗。

阶段2:抗震延长型∅20 mm镶片刀,(总长200mm悬伸长度130 mm,加工深度65–113mm)分层开粗(S2800/F2000 切深0.5 切宽14mm),目的是平稳安全的开粗至腔体底部深度。

阶段3:延长型∅12 mm整体式钨钢铣刀,(总长200mm悬伸长度125 mm,加工深度 0–113mm)二次开粗(S3000/F1500 切深0.35 ),目的清除前面大直径开粗刀具在转角处留下的大R,使得所有内腔壁表面的精修余量统一修整至0.2mm。

3. 选择合适的刀具材料和几何形状

开粗的策略和刀具的选用对于深腔加工的顺利进行起着至关重要的作用,经本案例测试YW型硬质合金刀粒相对YG或YT型刀粒它在“导热”“防粘”方面有着更优的表现。

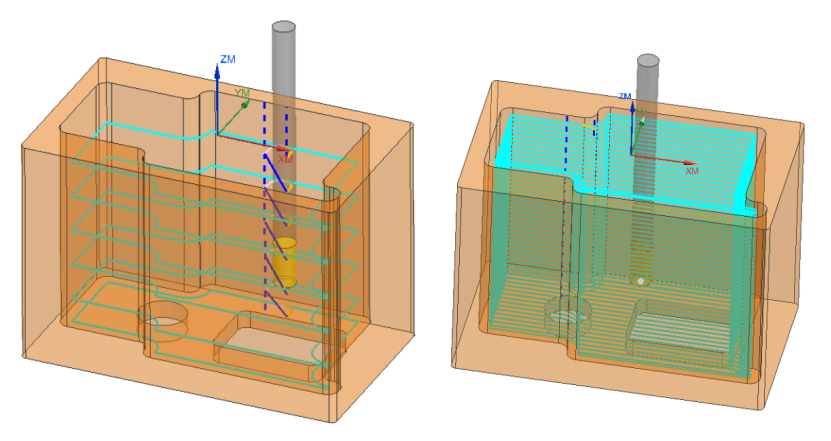

(这是一张开粗及二粗的动图)

精加工刀具路径优化

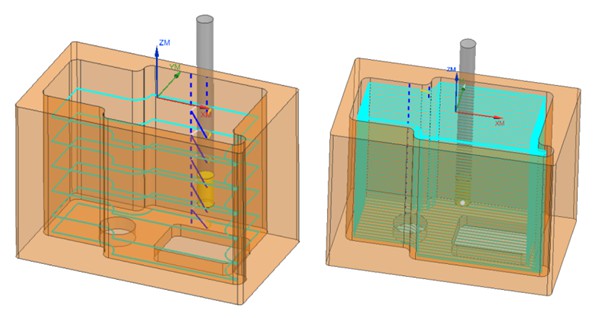

下图展示了两种精加工路径的样式:

左侧为层降精加工,每加工完一层,刀具通过进退刀的辅助刀路进入到下一层级。该刀路的优点是“高效”,缺点是在产品的进退刀处有进退刀轨痕迹。因刀具悬伸值大,刀具顶部与根部的刀具摆动是不一致的。刀具旋转后是呈圆锥形,产品内壁精修后有明显的层降痕迹,且内壁有锥度不能保证0.1的垂直度。

而右侧优化后的刀轨采用一刀流技术(全程一次进刀一次退刀),刀轨从开始到结束全程采用螺旋向下至结束为止。刀摆情况与左侧相同,这个负面影响是客观存在的,不能消除。但因采用螺旋式一刀流技术,刀具与工件始终是刀具头部端面与工件保持等量均速底负荷切削工况,刀摆对工件的影响没有因加工深度的变化而发生变化。因此,工件内壁面从上到下可以保持同一光洁度效果,垂直度也满足图纸要求。

冷却至关重要:双通道高压冷液体组合

腔体在开粗前虽开有预钻孔,可以让铝屑有路径排出,但开粗时工件的铝屑是以惊人的速度产生的。冷却液必需是实时不间断的给刀具提供冷却并同时不间断的冲走瞬时产生的铝屑,而垂直+侧面出水的双通道高压冷却系统则能提供有力的外援保障。

(右侧主轴垂直出水在拍照时没有开启高压模式)

最终结果与总结

仅使用高性能标准设备和人工优化,我们实现了:

- 单个工件额定循环时间缩短42%

- 刀具寿命延长125%

- 表面粗糙度一致(Ra ≤ 0.8 µm)

- 垂直度( ≤ 0.1mm)

关键要点:

- 刀具路径策略与刀具选择同等重要;

- 分段粗加工可有效减少长行程条件下的振动;

- 一刀流螺旋式技术有效避开精加工刀具悬伸过长的摆动。

该方法证明,面对深腔加工,无需专门工具或设备——只需精准规划、合理排序和过程控制即可。

需要优化下一个深腔加工项目?联系韦克获取专业支持。