小批量定制涡轮叶片的加工解决方案

探索韦克采用 CNC 车铣复合加工不均匀薄壁叶片和细孔的涡轮机部件,同时提高其在小批量生产阶段的效率。

项目概览

| 信息 | |

|---|---|

| 产品 | 定制化涡轮件 |

| 挑战 | 精密孔加工、薄且不均匀壁厚的叶片加工、垂直度和同轴度检测 |

| 工艺 | CNC车铣复合加工 |

| 材料 | 铝 6061-T6 |

| 数量 | 41件 |

| 交货时间 | 15个工作日 |

项目背景

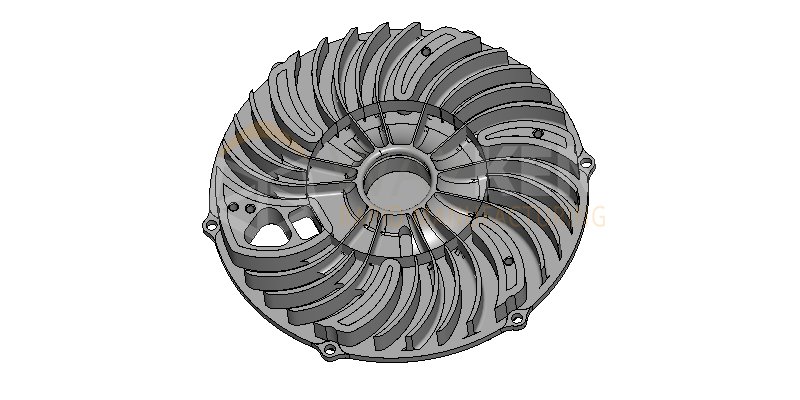

涡轮作为发动机引擎中的一个风扇部件,利用废气将燃料蒸汽吹入发动机,从而提升发动机性能。它广泛应用于各个领域,是飞机发动机、汽车发动机以及水下设备发动机的主要部件之一。今天要介绍的是一款定制化工业涡轮装置的加工过程,让我们一起来看一下这款零件的加工要点及解决方案。

涡轮部件加工注意事项

该涡轮部件有非常多的叶片,这些叶片非常薄且壁厚不均匀,中间还有一个需要与轴体装配的精孔。结合这款涡轮的结构特点和客户要求,韦克总结了加工过程中需要注意的几个方面。

1.材料选择

由于该涡轮部件主要用于工业发动机,对材料的硬度、强度及耐用性都有着严格要求,因此韦克建议选择 AL6061-T6 铝合金。这种材料不仅具有高强度和耐腐蚀的特性,还具备良好的加工性能,广泛适用于各种工业结构。此外,涡轮的结构复杂,包含许多壁厚不均的叶片和精密孔洞,对材料的加工性提出了更高要求。AL6061-T6以其卓越的物理性能和出色的可加工性,能够充分满足涡轮部件的制造需求。

2.加工精细的小孔

根据装配图,涡轮机上有一个直径为17mm的孔需要与轴承精密装配,为了使轴承能够平稳旋转,该孔的精度需要达到H7,同时涡轮机中心有一个直径为45mm的孔需要与轴精密装配,同样该孔的精度也是H7。

然而,在铣削加工这些细小的孔时,产生的振动会影响孔的精度。 因此,精密车削是保持这些孔的精度的更好选择。

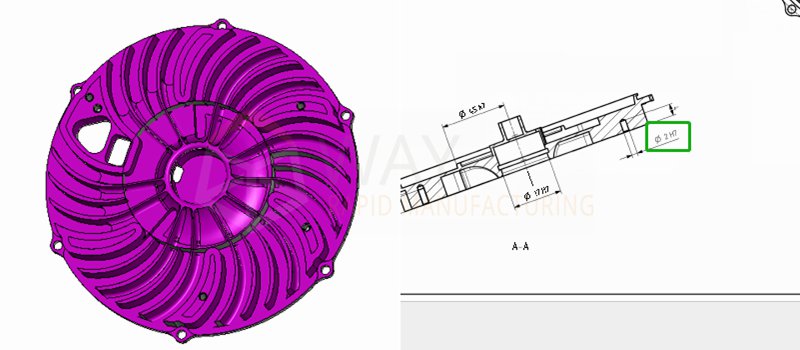

此外,我们在图纸中可以看出,涡轮机的另一面还分布着几个直径为φ2的H7精孔。这些小孔由于孔径太小,无法用车床加工,需要选择用直径同样为φ2的铰刀在铣床上进行铰孔,从而实现直径为φ2的精孔加工。

3.薄壁结构加工

从图片可以看出这些叶片的厚度为1.1mm-0.48mm,壁厚非常薄且壁厚不均匀。在加工这些叶片时容易出现破壁或者形变量过大的问题。因此我们在编排叶片的加工工艺时,结合会出现的问题,对于刀具加工路径的参数进行了不断地调整和尝试,最终测试出了最合适的加工参数。

4.小批量生产加工方案

该涡轮结构件数量为41件,属于小批量加工,因此需要寻找合理的加工方案,提高加工效率。

经过韦克工程师的专业分析,制定出了一个高效的加工方案–CNC车铣复合加工。选择理由如下:

- 涡轮上分布着许多壁厚不均匀的叶片,必须通过CNC铣削加工。

- 该结构分布了大量精细孔位,孔与孔之间的同心度公差要求较高,采用CNC车削可以保证这些细小孔位的精度和同轴度。

因此,对于需要铣削和车削的零件,采用车铣复合加工是最具成本效益的。

如何实现涡轮加工件的质量控制?

为了保证涡轮部件能与其他零件准确装配和顺利旋转,需要保证同轴度和垂直度。

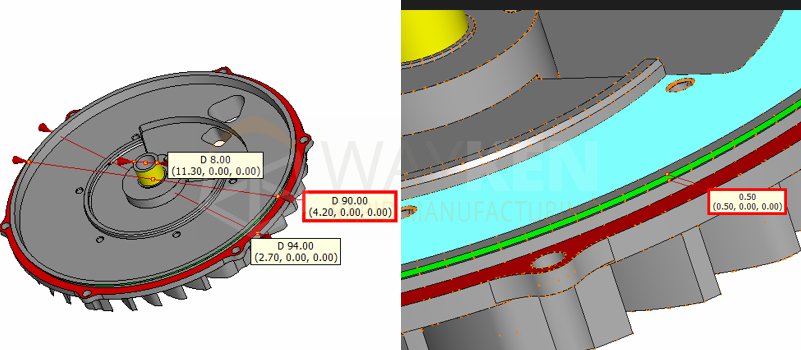

以φ90mm的窄圆柱面为基准面A面(绿色面),检测φ8mm的圆柱面(黄色面)的同轴度和检测φ94的圆的平面(红色面)的垂直度。然而基准面非常小,只有0.5mm宽,检测时很难取点,下面我们来看看维克是如何解决这个问题的。

同轴度检测

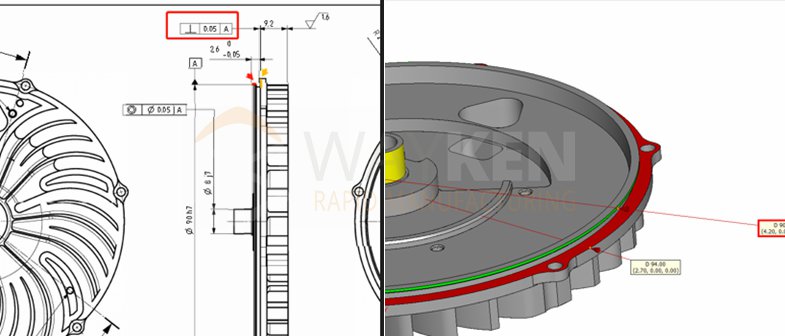

一般情况下,我们选择用三次元检测同轴度。从3D图中可以看出A基准面的宽度只有0.5mm, 取点的探针探头最小的尺寸是1mm, 探头尺寸过大,很难准确取点。

但同时我们可以看到A基准面的下方是一个避空结构,用1mm的探头取点不会受到阻碍,可以顺利取出一个完成的圆的轮廓的数据。这样就能顺利检测出以A面为基准面,φ8mm的圆柱面的同轴度。

垂直度检测

垂直度以φ90mm的窄圆柱面A面为基准面,检测基准A与φ94(红色面)的圆的平面。

同样,我们也会选择用三次元检测垂直度。在这里,由于探头尺寸过大,无法检测出这两个面的垂直度。因此我们需要采用光学测量机(OMM)进行检测,通过OMM能够获取完整的基准面A面圆柱面的检测数据,从而检测出与φ94的圆的平面的垂直度。

FAI确认及正式小批量生产

我们按照计划的加工方案生产了一套首件检验件(FAI),并由质量部门对其进行了详细检查,确保所有细节都符合要求后,将FAI发给客户确认。客户收到FAI后,对此进行了检查和试装,他们对FAI及我们的小批量加工方案都非常满意。这款涡轮件很快就进入了正式的小批量生产阶段,并按时交货。

与韦克合作,开始您的项目

韦克可为小批量生产提供高效、优质的一站式机加工服务。我们丰富的加工技能、经验和资源整合能力可以满足您不同的小批量生产需求。欢迎分享您的设计和加工需求,我们的团队将为您的项目提供定制解决方案!