成像设备外壳加工:如何处理薄壁变形和两种表面处理?

韦克使用 5 轴 CNC 加工来制造复杂的成像设备外壳,考虑了预防加工变形策略,并实现在同一个部件上进行两种表面处理,以确保耐用性和精确组装。

项目概览

| 信息 | |

|---|---|

| 行业 | 电子产品 |

| 产品 | 影像设备 |

| 挑战 | 多项目管理,一个部件采用达到两种不同的表面处理效果 |

| 工艺 | CNC 铣削、CNC 车削、阳极氧化等 |

| 材料 | 铝 6061-T6、AISI 304 |

| 表面处理 | 铬酸盐处理,硬质氧化 |

| 数量 | 186件 |

| 交货时间 | 14个工作日 |

关于客户和产品

该项目来自一家专注于电子产品研发的公司。该公司目前正在开发一款新型成像设备,急需一些组件来验证设计。该项目中,客户需要韦克协助完成29款零件,共186个组件,其中一个比较典型的部件即成像设备的外壳部分。

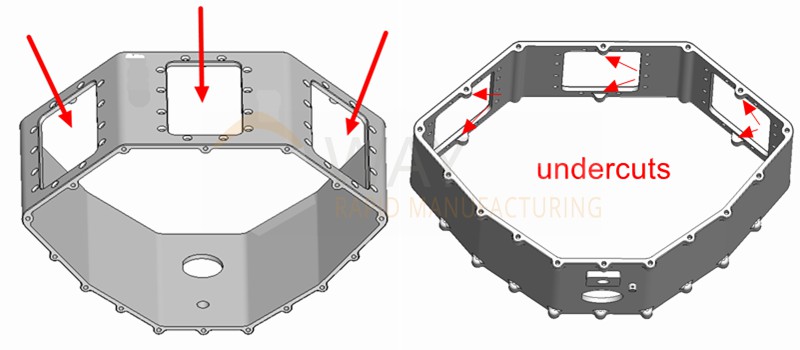

确定外壳加工工艺

我们先来看外壳各个面的基本特征。顶部和底部有许多盲孔,且有8个侧面,每个侧面上又有不同加工方向,这意味我们需要采用多轴联动加工设备。同时我们从外壳的顶部和底部,可以观察到部分盲孔下面有倒扣,这就需要我们定制刀具或者旋转零件从特定角度加工。

因此,经工程师综合考虑评估后,我们选择了 5 轴 CNC 来加工该外壳部件。

考虑变形问题及加工策略

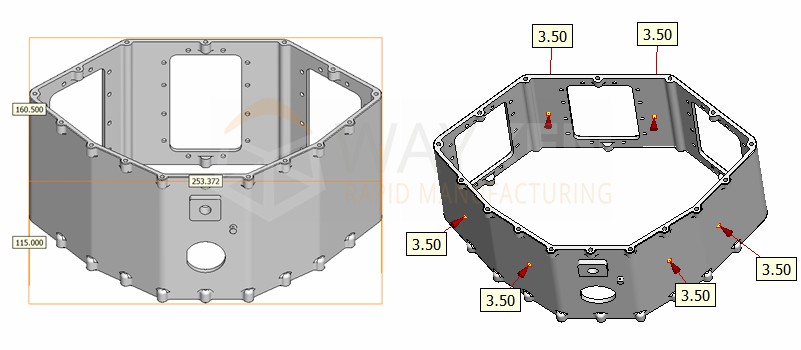

从整体上看,零件尺寸较大为253*160*115mm,而壁厚只有3.5mm。薄壁是变形的原因之一。

同时我们可以注意到这是一个中间无支撑结构的镂空壳体,有8个不规则的侧面。从力学角度来看,这意味着它比圆的、三面的和四面的侧面结构更不稳定,也更容易变形。

从加工细节来看,由于腔体没有结构支撑,在去除外侧材料、加工外侧孔和型腔时,刀具施加的外力容易破坏材料的应力平衡,从而产生变形和翘曲。

加工策略

为了降低变形风险,我们实施了以下策略:

选择热处理材料

通常,热处理材料具有更高的硬度和强度,这通常使它们在加工过程中能够更可靠地保持其形状,从而降低变形的可能性。在这个外壳部件中,考虑到客户对表面质量的要求,韦克建议使用铝 6061-T6。

控制加工参数并保持一致

加工过程中产生的热量会增加变形的风险。因此,韦克需要特别注意加工参数的变化,并管理冷却液控制,以避免局部热量过度积聚。

我们还避免了间歇性停止和启动,这是选择5轴加工的原因之一。这样可以减少热波动对铝材料的影响,避免变形。

利用优化的装置

韦肯精心设计了夹具,在加工过程中将工件牢固地固定到位,降低了振动和随后变形的风险。我们使用夹具为腔体和盲孔底面提供支撑,以最大限度地减少外力的变形影响。

通过以上方法,韦克控制了壳体零件的变形,使其能够很好的满足应用需求。

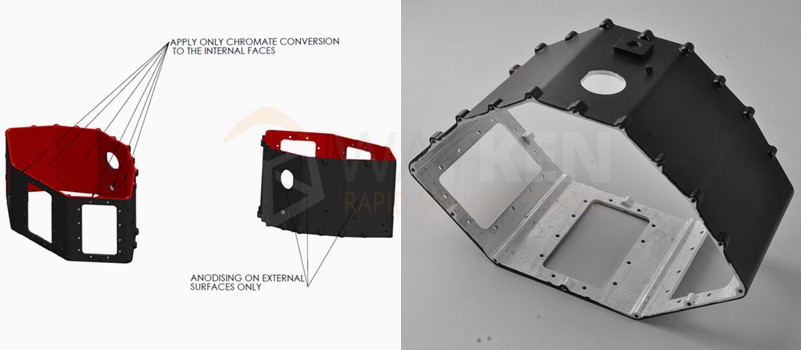

在同一个零件上实现两种表面处理

为了应对复杂的户外环境,这款成像设备的表面需要进行化学处理,但部分区域仍会保持导电性。因此,这款外壳需要进行两次表面处理,内部采用铬酸盐处理,外部采用黑色阳极氧化处理。

在同一个零件上进行两种表面处理是有挑战的。阳极氧化需要经过清洗、酸洗、氧化和中和等一系列化学处理。在对外壳外部进行阳极氧化时,很容易影响内部区域。

因此,我们首先进行铬酸盐处理。同时使用适当的掩膜材料(如胶带、胶水、蜡等)将需要黑色硬质阳极氧化的区域进行遮盖,以防止处理液进入。

处理好之后小心地去除掩膜材料,对需要进行阳极氧化处理的区域进行同样的标准处理。

在操作中,我们需要检查盲孔和螺纹孔中的金属碎片是否被清理干净。如果金属碎片处理不彻底,氧化处理后会在盲孔底部形成致密且难以清除的硬块,影响有效深度,并影响产品的装配。

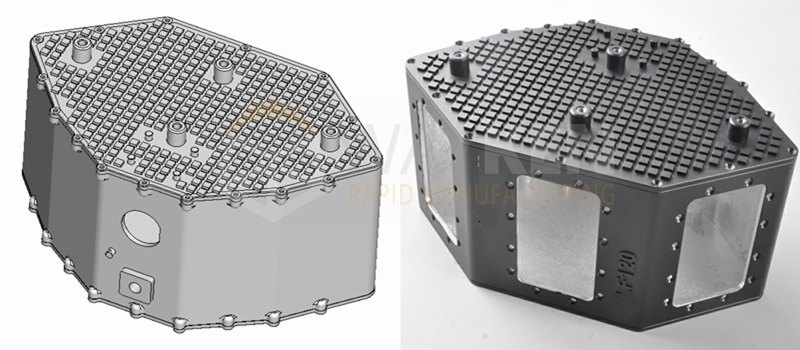

确保装配

对于加工好的零件,韦克会进行试装配。下图中可以看到,上下盖的通孔和外壳的螺纹孔通过螺丝组装在一起。不仅控制好了变形,也确保了孔的位置度,很好地满足了使用要求。

客户反馈和未来计划

客户拿到并安装了所有组件,测试结果非常好。“韦克一如既往地值得信赖,我相信我们会有更多的合作”,客户说。我们也很高兴能为不同行业的客户提供CNC 加工零件并成为值得信赖的制造商,如果您正在寻找合作伙伴来将您的设计变为现实,请立即联系韦克。