大尺寸薄壁飞机金属支撑板的定制加工解决方案

针对尺寸和公差具有挑战性的飞机安装板定制 CNC 解决方案,通过先进的加工和检测技术确保高精度和高质量。

项目概览

| 信息 | |

|---|---|

| 行业 | 航空航天 |

| 产品 | 金属安装板 |

| 挑战 | 尺寸大、壁厚薄、公差要求严格 |

| 工艺 | CNC铣削 |

| 材料 | AL2024 |

| 表面处理 | 光刀 |

| 数量 | 33件 |

| 交货时间 | 15个工作日 |

关于客户和项目

该客户是一家专门为商务飞机和私人定制飞机提供零部件加工、翻新和修复服务的制造商。他们能加工各种各样的飞机零部件,包括飞机的后壳,座椅,分隔板隐私门,装饰部件等等。最近,为了更好地调整生产能力,他们需要寻找一家专业的制造商与其合作。

为了保证产品质量,生产厂家必须具备快速响应的能力,制定合理的加工工艺,并根据需求安排生产。客户找到韦克,希望通过一个机加工项目来检验我们的生产和管理能力。

我们与客户合作的第一个项目就非常具有挑战性。这是一个尺寸大、壁厚薄的金属安装板。在收到项目信息后,韦克在一天之内迅速做出了回应。通过分析图纸并了解关键特性,我们提供了一个定制加工解决方案,并得到了客户的高度赞赏。接下来让我们看看这个项目的具体情况。

零件结构分析

韦克坚信只有深入了解零件的结构和客户的加工需求,才能制定合适的加工解决方案。

大尺寸,薄壁

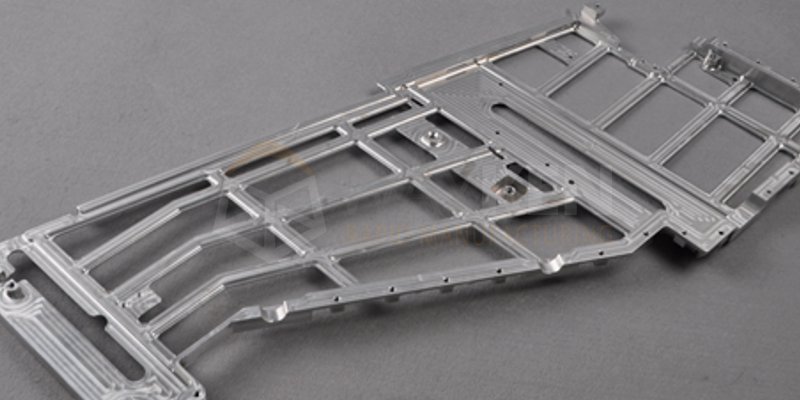

该款零件是飞机机舱的的支撑板,上面需要安装许多的配件,但是其重量要求不能超过800克。因此为了尽量减轻这块安装板的重量,设计师把该部件设计成了大尺寸(602*374*35mm),薄壁厚(仅为1.59mm)。

但是,该尺寸超出了普通机床可加工的行程,需要选择专门加工大尺寸零件的机床。同时由于零件尺寸大且壁厚薄,加工时易产生零件变形的风险。

此外,大尺寸高精度要求的零件的检测也是一个挑战,需要生产商配备能够检测该零件尺寸的检测仪器。

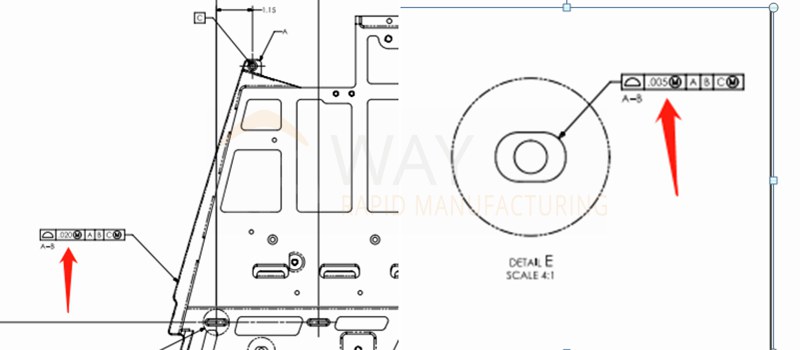

严格的公差要求

飞机零配件需要精准装配,不能出现任何错误。因此,该安装板的孔、位置度、及轮廓度的公差要求都非常严格。

以3个不同面为基准,轮廓度公差要求需要达到0.05。但由于该零件有许多的不同加工法向,需要多次装夹才能完成加工。装夹次数越多,越会降低零件的加工精度。因此需要优化加工工艺,减少装夹次数,保证加工精度。

加工解决方案

在正确分析了零件结构后,我们找出了工艺制定过程中需要关注的重点,包括零件尺寸大、壁厚薄、变形、控制精度等。接下来,韦克将围绕这些重点制定加工策略。

1. 从原材料开始减少变形量

我们先采购一块长685mm,宽460mm,高38mm的2024铝胚料,并先对胚料进行热处理,以消除材料应力,减少变形量。接着把胚料再次磨平,进一步从胚料开始减少变形量。

2. 选择合适的数控机床

如果用3轴不停更换装夹的方式加工这款零件,需要7次的装夹才能完成加工,这对零件的加工精度影响非常大。因此我们需要合理安排机床,尽可能的减少装夹次数。另外,如果零件侧面结构采用竖立方式装夹加工,容易晃动,影响精度。

结合这两难点,我们决定正反两面用三轴立式加工中心加工。加工机型是专门用于加工大尺寸零件的1270机型。之后再采用带转台的卧式加工中心加工侧面所有结构和牙孔。这样加工侧面时不仅不需要竖立装夹,且只需要一次装夹,并旋转转台即可完成多个侧面的加工。

3. 加工步骤

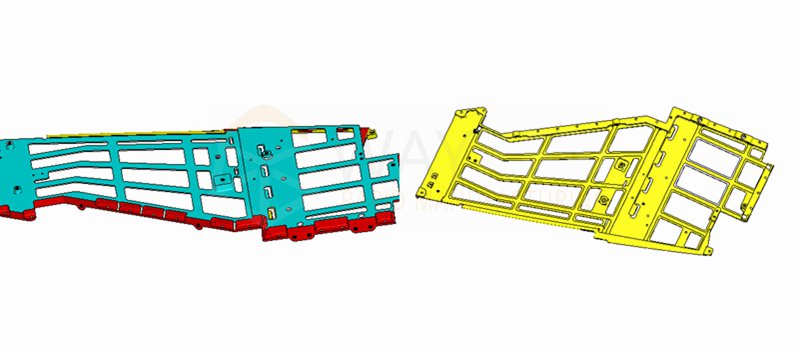

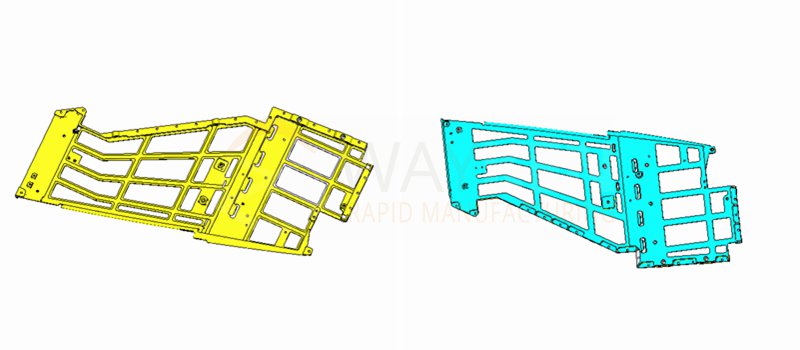

由于正反两面(黄色和蓝色面)壁厚最薄且结构最多,也最容易产生变形,我们先加工这两面结构。

为了尽可能地减少刀具震动,造成变形量过大的问题,我们先减缓刀具的进给速度粗加工黄色面,并留有余量,把零件的基本结构铣出。再以同样的方式加工蓝色面。

再把粗加工的零件进行第二次热处理,进一步减少应力的同时增加零件的硬度,减少变形量。

接着精铣黄色面和蓝色面,使加工应力得以互相抵消,减少零件变形的同时还能确保两面和孔的精度。

最后我们再把零件装夹到带转台的卧式加工中心。使刀具进行360°旋转加工,让零件侧面的所有结构在一道工序中装夹完成。这就确保了侧面孔的精度以及部分高轮廓度的要求。

4. 大尺寸零件的检测

这款零件的尺寸有非常多孔的位置度以及轮廓度要求。由于零件尺寸过大,用一般的方法很难检测出来。

韦克采用蔡司的三次元进行检测,它的最大测量行程是:700x1000x600mm,最大测量误差 2.1μm,能非常精确地测量出大尺寸零部件的加工精度,也是检测这款零件的理想选择。

选择韦克作为您可信赖的制造商

定制合适的加工方案是制造优质零件的第一步。韦克拥有经验丰富的工程团队,从来料的加工到成品的制造,始终为复杂结构的精密零件制定最优的加工方案。我们还提供一站式加工服务,包括CNC 加工、真空铸造、钣金制造、表面处理等。从手板到零件生产,我们致力于为每个产品开发阶段提供全力支持。