车铣复合加工小批量高精度的盘类零件

了解 韦克如何为各种设备和装置制造定制化、高精度的小批量盘式部件,并确保从 FAI 到最终生产的高质量交货。

项目概览

| 信息 | |

|---|---|

| 产品 | 定制化小批量高精度盘类零件 |

| 挑战 | 确保高精度要求的同时提高生产效率;严格的全跳动精度、平行度、平面度要求;内螺纹精度高;满足复杂的检测 |

| 工艺 | 车铣复合 |

| 材料 | AL6061-T6 |

| 数量 | 640件 |

| 交货时间 | 30个工作日 |

关于盘类零件

盘类零件是各种机器设备中的常见零件,如各种端盖,接盘,法兰盘,飞轮。今天我们将介绍如何以高精度要求加工小批量定制化盘类零件。

与手板件不同,在进行小批量加工之前,需要有丰富经验的团队研究和制定一套专门的加工方案,并通过反复的调整和验证,才能进行正式的小批量生产。

制定方案时需要考虑的因素非常多,比如如何优化加工工序,提高生产效率,从而降低生产成本;生产过程中如何保证加工精度,管控质量等等。

零件分析与加工工艺确定

在收到客户订单之后,我们立刻开始制定加工工艺。从原材料的验收,加工过程的优化以及质量的管控等,都制定了一系列的标准。

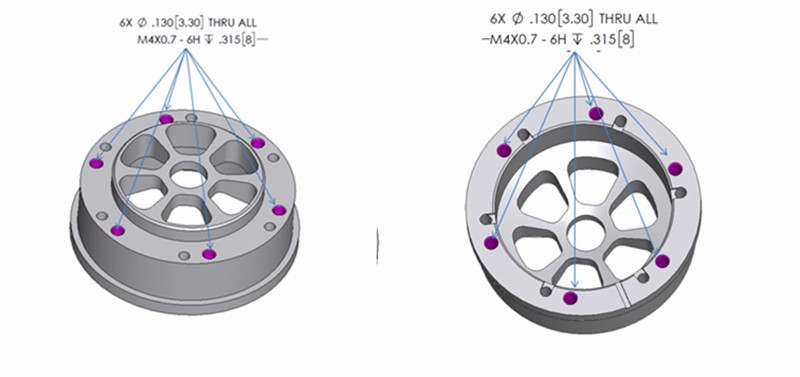

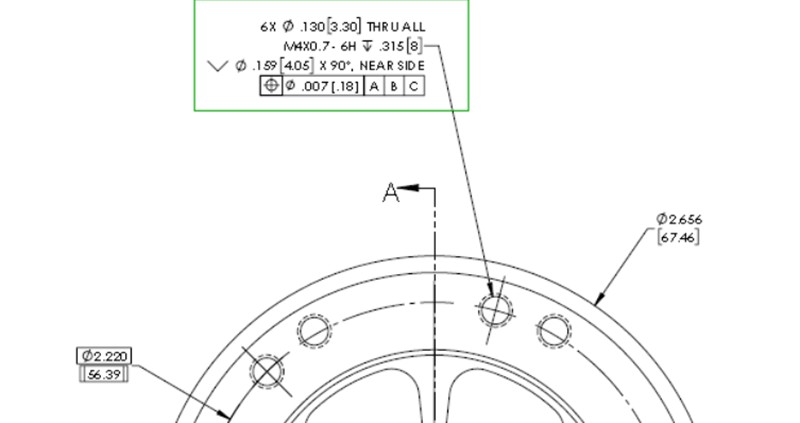

高精度盘类零件的加工是一个繁复的过程,对于处于原型验证阶段的盘类零件,会采用纯车削的方式加工。但是从图纸中可以看到,这款零件中有6个需要精加工的螺纹和6个孔,是无法用车床加工出来的,需要后期二次装夹到铣床上加工,这种方式加工小批量是非常不适合的。

我们的团队在与客户确认好所有要求之后开始进行了深入的探讨。最终选择用车铣复合的方式加工这一批零件。这样不仅可以避免二次装夹,二次装夹不仅耗费时间还会影响零件的加工精度,车铣复合工艺可以很好地解决这一难题。

重要装配面的加工

从零件结构可以看出,零件的正反面各有6个牙孔,A B两面有高平行度要求,反面(A面)有高平面度要求,外圆柱面和B圆柱的高全跳动要求,以此判断这两个面是重要装配面。此外A面高平面度要求也让我们确定了以A面作为检测的基准面。

如何达到A端面的高平面度要求

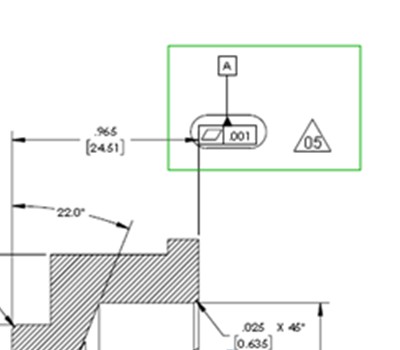

作为检测基准面的A端面,它的平面度公差需要达到0.001,才能确保装配和作为检测的基准面。为了达到这个平面度要求,我们需要对这一端面进行多道次精车,逐步去除多余材料,并多次进行检测,直到确保该端面的平面度达到0.001。

外圆柱面和B圆柱的高全跳动和A B两面的高平行度要求

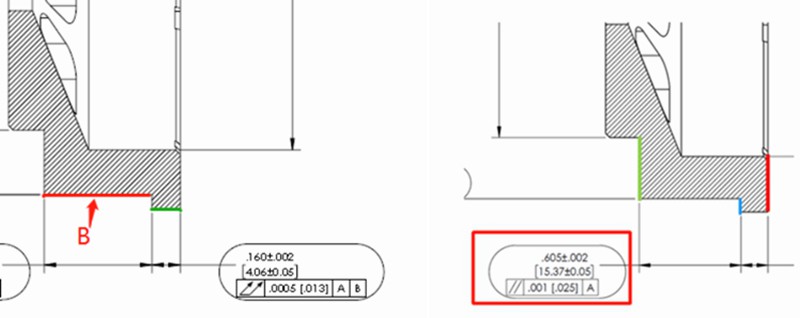

零件的外圆柱面和B圆柱面需要与轴承装配,为了能确保精准装配,使轴承能够顺利地运转,需要达到非常高的全跳动和与A面的平行度要求。

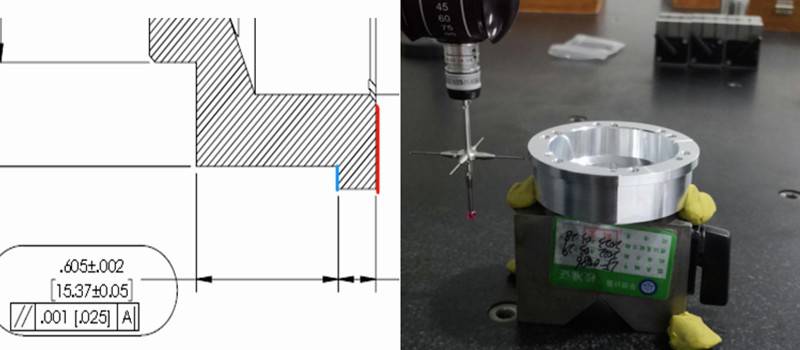

因此图纸中标注了外圆柱面与B圆柱面的全跳动公差要求为0.0005,平行度公差要求为0.001。要达到这一跳动和平行度要求,找准基准面定位,非常重要。

前面第一点我们通过多次精车加工了高平面度要求的A面,且A面将作为检测该全跳动和平面度公差的基准面,因此我们以A面为基准,精车高全跳动要求的外圆柱面与B圆柱面和他们之间的小台阶,从而就能达到要求。

精加工螺纹孔

这款件需要与其他配件件非常完美的装配在一起,因此对于螺纹孔的同心度要求非常高。要达到这一同心度要求,我们同样需要找准基准面进行定位,再精铣螺纹孔。我们同样可以A面作为基准面进行精铣。这样螺纹孔的同心度要求就能达到了。

检测—如何精准取点,得到精确的检测数据?

我们前面提到的高全跳动,平面度和平行度公差要求,不仅是加工过程的一个难点,同时也是检测的一大挑战。

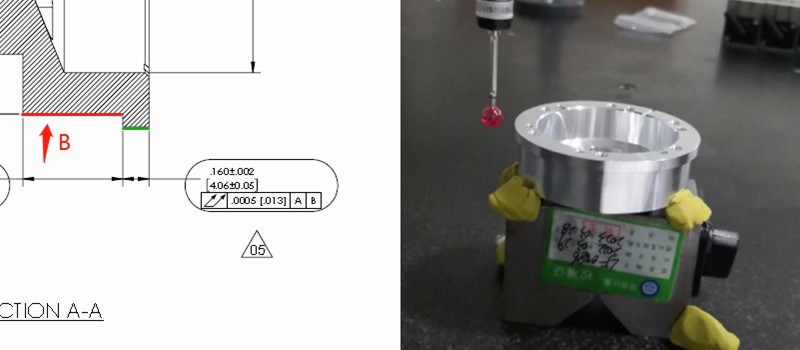

小台阶面与A端面的平行度检测

由于小台阶面的面积非常小,普通的探针探头无法取点检测。针对这一难点,我们选择用固定装置,将零件精准固定在检测台上(如图装夹),再采用星型探针进行取点检测,这两个端面的平行度就可以准确地检测出来。

外圆柱面与B圆柱面全跳动的检测

如图所示,这两个面之间出现倒扣结构,想要取到准确的点进行检测,十分困难。我们的检测方案与前面检测平行度时类似,把零件精准固定之后,我们选择用探针进行取点检测,以确保取点的准确性。

正式批量生产

我们把符合要求的首件加工零件寄给了客户,客户反馈他们收到了零件之后立刻对零件的精度进行了检测以及进行了试装配,一切都非常完美,客户也对我们制定的CNC机加工方案非常满意,于是开始了正式的批量生产,并按时完成了交付。