深腔薄壁铝壳的精密加工及应用

本案例介绍了加工深腔铝外壳的关键特性和解决方案,了解韦克如何应对船舶热成像系统装置部件的精度和装配挑战。

项目概览

| 信息 | |

|---|---|

| 行业 | 海洋船舶 |

| 产品 | 船舶用热成像系统装置 |

| 挑战 | 精密装配面、深腔、薄壁 |

| 工艺 | CNC加工 |

| 材料 | 铝 6061-T6 |

| 表面处理 | 组装表面采用黑色硬质阳极氧化处理,非组装表面采用透明铬酸盐处理 |

| 数量 | 186件 |

| 交货时间 | 16个工作日 |

项目介绍

海洋航行时,导航安全监测是必不可少的。然而,尤其在夜晚或恶劣天气下,安全监测变得极为困难。即使是专业航海员也难以及时准确地判断潜在的危险。红外热成像系统的应用,使船员能够迅速识别导航设施、航标、漂浮物等,从而有效预防风险,确保航行安全。

Jason是美国一家设计开发成像系统的初创企业的工业设计师。最近,他和他的团队设计了一款定制的海洋热成像系统外壳,并希望找到一家专业制造商来实现他们的设计并进行小批量生产。

材料选择及表面处理分析

Jason的团队提到,他们已经完成了该海洋船舶成像系统外壳的设计,但在如何更好地将设计与加工可行性结合方面缺乏经验。在这方面,韦克不仅能够提供专业的建议,还能通过丰富的加工经验和技术支持,帮助优化设计方案,确保产品在实际制造中达到高质量的要求。

材料选择

该团队提出:此装置是要在船上使用,但海上气候潮湿,因此外壳需要有很强的抗腐蚀能。另外,由于外壳的重量占了整个成像系统的大部分,因此他们希望能够选择一种轻质的,强度高且耐腐蚀性强的金属作为壳体的材料。

韦克针对客户的需求,推荐客户使用AL6061-T6作为壳体的材料。AL6061-T6材质重量较轻,材料强度较高,且有良好的抗腐蚀性,广泛应用于各种机器装置的外壳加工,也是这款远洋航行成像系统壳体的不错选择。

如何提高壳体的耐腐蚀性能?

为了进一步提高壳体的耐腐蚀性,韦克建议对壳体的内外面进行表面处理。

壳体的外侧(黑色面)可以进行黑色硬质阳极氧化处理,硬质阳极氧化能够很好地提高铝件的耐腐蚀性,并且还能得到完美的外观面。

内表面是装配面(红色面),为了不影响装配效果,内表面我们建议进行铬酸盐处理。铬酸盐处理会生产一层非常薄的保护膜,不仅能增强壳体内表面的耐腐蚀性还不会影响装配。

由于外壳上还有一些螺纹孔,在进行表面处理时需要考虑先将所有孔都遮盖起来,以保持其功能。Jason对韦克提出的加工解决方案感到非常满意。由此,这款定制化的远洋船舶航行红外线成像系统的外壳正式进入生产阶段。

成像系统外壳加工工艺

首先,我们来分析一下这个壳体的结构,从3D图上我们可以看出,这个零件是一个多法向,腔体较深的壳体,而且装配要求严格。

如果采用3轴数控铣加工零件,需要多次装夹才能完成不同方向的加工,这会导致误差累积。为了保证精度和提高加工效率,韦克最终决定采用五轴数控铣加工来生产。此工序只需一次装夹即可加工零件不同方向的表面,从而避免多次装夹,提高壳体的加工精度和效率。

加工要点及其解决方案

1.重要装配面

下图中的红色面是重要装配面,为了确保精确的装配。红色面的表面粗糙度需要达到Ra1.6μm,需要采用精铣的方式加工。

另外,由于该装配面需要密封,所以设计了密封槽(绿色面),为了保证密封,密封槽也需要精密铣削,铣削完成后在槽内安装密封硅胶圈,这样才能达到完美的密封。

2.深腔薄壁

这个壳体内部需要组装的零件较多,壳体的体积也比较大,深度达到78.5mm,同时为了进一步减轻壳体的重量,壳体的壁厚设计仅为1.5mm。

在加工此类深腔、薄壁的壳体时,非常容易出现弹刀以及变形的情况,弹刀会导致壳体出现破壁。想要避免这一情况的出现,加工前,我们需要先给零件消除应力,减少弹刀和震刀次数,同时要降低切削速度,对于刀具的路径进行不断地调整和测试,最终确定合适的加工路径。

3.螺纹精度要求高的孔距

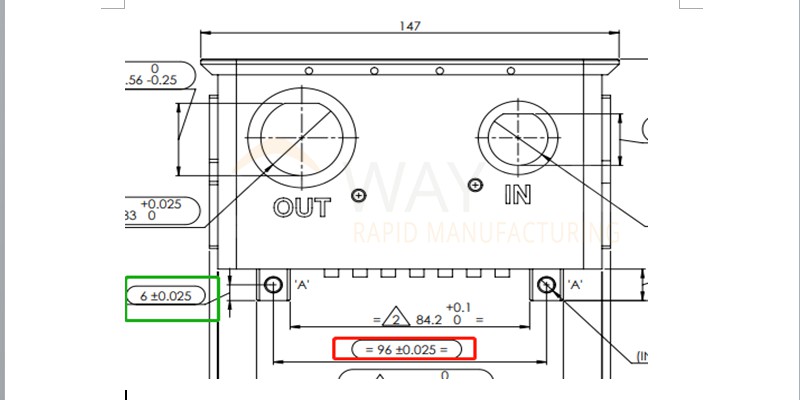

这款成像系统设备在进行船体安全检测时,需要非常精准地固定在装置上,因此对壳体底部的两个螺纹孔之间的距离以及螺纹孔与底面的距离精度要求非常高,都需要达到±0.025mm。为了达到这两个要求,加工种需要仔细精铣这两个螺纹孔,以确保装配的准确性。

反馈和未来计划

在整个项目的进展中,韦克非常感谢客户的理解和积极配合。客户在邮件中反馈:这是我们第一次与韦克合作,这是一次愉快的经历。韦克是一家非常专业的CNC 加工制造商,在加工可行性方面给了我们很多建议,让我们能够成功验证我们的设计。韦克将是我们现在和未来的完美合作伙伴!