兼具光学和美学的铝反光杯加工案例分析

韦克帮助客户加工兼具功能性(光学表面)和美观性的车灯反光杯。

项目概览

| 信息 | |

|---|---|

| 行业 | 汽车行业 |

| 产品 | 铝反光杯 |

| 挑战 | 复杂的光学细节,加工精度±0.05mm,表面粗糙度Ra 0.05μm |

| 工艺 | CNC 铣削 |

| 材料 | 7075铝 |

| 表面处理 | 真空镀,镜面抛光 |

| 数量 | 6件 |

| 交货时间 | 12个工作日 |

项目背景

这次的客户来自一家专注于开发汽车零部件的公司。他们打算制作一些用于光学测试的车灯反光杯组件,这些组件将用于刹车灯、转向灯、停车灯和雾灯。作为长期合作伙伴,韦克凭借丰富的制造经验,能够为我们客户的车灯光学组件项目提供可靠加工服务支持。

加工铝反光杯的关键挑战是什么?

在汽车行业,加工铝反光杯是车灯样件制作中最具挑战性的任务之一。这对加工制造商的经验和能力提出了很高的要求,因为反光杯既需要功能性(光学作用),又需要美观性。

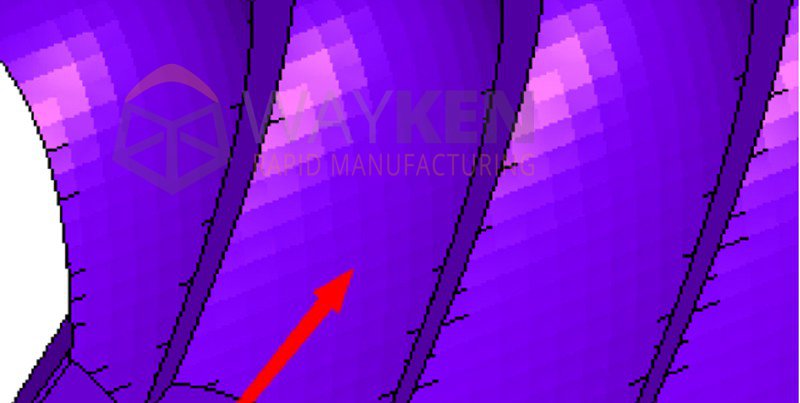

产品设计师特别希望韦克充能分关注他们所关心的小细节–细齿形状的光学细节。

另一个加工挑战是铝反光杯需要尽可能接近 3D 模型进行加工,不能留下较大的圆角,并且扫描表面的加工精度要达到±0.05mm。同时,最终的零件还需要进行镜面抛光,以达到0.05um的表面光洁度。

反光杯结构分析

在仔细分析客户发送的 CAD 文件后,韦克首先关注的是设计中的光学表面,这是设计中最重要的部分,因为它承担了光学性能测试的角色。整个光学表面由许多小的光学表面组成,这些小的光学表面是通过计算相应的表面方程得出的。同时,这些小的光学表面能够离散光源以实现光学效果。因此,这是整个项目的关键。

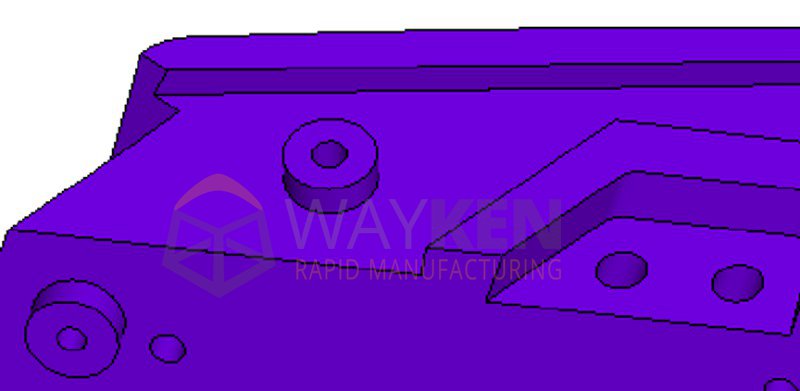

另一个引起我们注意的是反光杯背面的小孔。这些孔将用于将反光杯放置在车灯的适当位置,以测试反射角度。因此,在加工过程中,我们需要关注这些孔的尺寸及其之间的距离。因此,除了保证加工精度外,我们还需要对最终零件进行试装。

韦克如何完成反光杯的加工过程?

在分析了项目的挑战和加工细节后,这里我们将从材料选择、加工方案、后处理和试装等方面阐述反光杯的加工过程。

1.确定最终材料

常用于汽车照明部件手板制作的铝合金有很多种,如5052、6061和7075铝合金。 对于本项目的反光杯,由于需要镜面光泽表面,我们建议选择航空铝7075作为加工材料,主要基于以下两点考虑:

- 用7075铝加工微细图案时,尺寸变形较小;

- 7075铝更适合抛光,可以达到镜面光洁度。

2.高精度加工工艺

在本项目中,我们使用5轴高速机床加工反光杯组件。5轴加工中心的高精度更适合光学特征的微铣削。为了达到最佳表面质量,光学表面的加工采用了粗加工–中粗加工–精加工–细加工的多阶段操作进行加工。 此外,该过程使用直径小于5mm的球头刀具,最终精加工使用最小半径为0.15mm的刀具。

最后,反光杯部件的光学表面被铣削到接近CAD模型的半径,而整个加工过程花费了近百小时。

3. 精细表面处理

由于客户需要对反光杯部件进行真空镀膜,韦克需要将部件镜面抛光到最终表面粗糙度为Ra0.025-0.05μm。由于该反光杯的结构复杂,只能使用手工抛光以保持光学细节。这就要求我们的手工抛光团队必须在尽量不接触细齿结构的情况下完成抛光过程。

在加工和抛光之后,我们对光学表面进行了两次3D扫描和粗糙度测量。结果显示,CNC加工完成后的表面粗糙度为Ra0.2μm,手工抛光后的表面粗糙度在Ra0.05μm以内。所有工序的精度公差控制在0.05mm以内,满足了客户的加工要求。

4. 确保试装

由于反光杯是拆解加工的,并且需要评估光学表面与PCB安装表面之间的最佳配合度,我们在交付前为客户成功地进行了试装,以更好地满足使用要求。

反馈

客户收到铝反光杯并完成测试组装后,对产品效果非常满意。同时,韦克的专业服务和严谨的质量管控进一步增强了他们将产品推向市场的信心,并促成了双方良好的合作关系。

如果您的项目也需要专业的CNC铝件加工服务和严格的质量管控,欢迎随时联系韦克。我们将竭诚为您提供支持,把您的创意转化为高品质的产品。