- 5月 24, 2024

铣削是应用最广泛的数控加工技术之一。它是零件制造和表面精加工的理想工艺,可以实现高精度、高再现性和高产出率。数控铣削应用于许多行业,包括汽车、航空航天、机器人和医疗行业。

本文将介绍数控铣削工艺,如定义、铣削类型、基本工具以及如何通过该工艺节约成本。

铣削的定义

铣削是指在制造过程中通过旋转刀具将材料从工件上切削或去除。此外,铣削是一种适应性很强的加工工艺,可以在各种材料上加工出不同的形状和表面粗糙度。

铣削加工有两种类型:手动铣削和自动(数控)铣削。手动铣削是指使用手动工具和手动操作机械加工产品的传统方法,能否达到预期效果主要取决于机械师的知识、熟练程度和经验。

在此,我们将详细讨论数控铣削。

什么是数控铣削?

数控铣削是一种由计算机控制设备操作的常见加工技术,铣削操作通过旋转工具切割塑料、金属或木材等材料。在CNC铣削过程中,计算机控制主轴转速和进给速度,刀具使用顺序以及每个刀具的刀具路径。

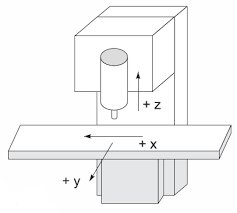

此外,铣削包括3轴、4轴、5轴以及多轴铣削。三轴铣削在X、Y和Z轴上移动,相比之下,5轴铣床在线性X、Y和Z轴方向以及旋转A和B轴方向上移动,可加工出更复杂的零件。

数控铣床的线性轴和旋转轴

数控铣床在两个主要轴上运行:线性轴和旋转轴。

线性轴

数控机床以笛卡尔坐标系为基础,该坐标系广泛应用于数学和计算机辅助设计(CAD)软件。该系统中的三条线性轴相互垂直,并相交于原点。

这三个轴分别是X、Y和Z轴,它们描述了切削刀具的方向。X轴是与切削工具平行的从左到右的运动,Y轴是垂直于切削工具的运动,从前向后移动,另一方面,Z轴是从下至上的运动。

旋转轴

“旋转轴”这一名称源于其与旋转的联系,它们和线性轴的关系也很明显,因为这些旋转轴总是围绕三个线性轴中的一个旋转。

旋转轴有三个,它们之间的关系通常是这样的:围绕X轴的倾斜或旋转称为A轴,简称倾斜轴。绕Y轴的旋转称为B轴,绕Z轴的旋转称为C轴。

数控铣床如何工作?

接下来将详细介绍铣削过程,有助于你全面了解其工作原理。一般来说,数控铣削操作分为三个阶段:

1. 设计CAD文件

第一阶段包括使用CAD软件创建预期产品的虚拟原型。您可以使用不同的CAD-CAM程序来开发加工所需的代码,将CAD设计转化为机器能理解的数控编程语言。制造工程师还能使用该软件模拟整个铣削过程,这样可以检查设计错误,避免创建难以加工的复杂特征。

2. 设置铣床

尽管数控铣床可自动切割工件,但某些加工过程仍需要机床操作员。例如,操作员必须将工件固定在工作台上,并为主轴装上切削刀具。

现代铣床具有实时刀具更换功能,因此,它们能够在铣削过程中自动更换刀具。这就减少了操作过程中的停机次数。不过,在开始加工之前,仍需要进行初始设置和程序检查。

3. 加工部件

如前所述,数控铣削利用旋转刀具在接触工件时切断切屑,刀具的连续旋转可获得所需的形状。由于原材料的类型和最终产品所需的形状,加工过程中的铣削操作有所不同。

不过,最初的几道工序基本是相同的,使用较大的刀具来雕刻出大致的形状,再更换刀具来加工出更精确的特征。精密数控铣削在最后阶段通过精铣实现,包括出色的表面粗糙度和高公差要求。

不同类型的CNC铣削操作

数控铣削中心可以高精度加工多种复杂特征,这些特征包括薄壁、倒角、深槽等。然而,制造这些特征需要各种铣削操作,例如

平铣

平铣使用卧式铣床,切削工具的旋转轴与工作台平行。它根据所需的效果使用不同形状和方向的刀具。宽铣刀(进给速度快)和细切削齿(切削速度快)的组合是实现成本效益的理想选择,它还能确保更好的表面光洁度和高质量的成品。

面铣

面铣使用的切削工具在侧面和端面都有齿。侧齿进行主要的切削工作,齿尖上的其他齿协助进行表面抛光。面铣通常排在平铣之后,因为它可以加工出复杂的轮廓和高质量的表面效果。

角度铣削

这是制造沟槽、倒角、槽和其他复杂特征的首选铣削操作之一。传统的三轴铣床使用不同的铣刀,例如燕尾槽铣刀用于制作斜槽,锥形铣刀头用于制作倒角。角铣铣刀的轴线通常与切削表面垂直或一致。

成型铣削

这种铣削操作使用特殊刀具来制作更复杂的轮廓。其中凹面铣刀和凸面铣刀是最常见的,只需一次切削,就能加工出表面轮廓、圆边或圆形凹槽。

其他铣削操作

除上述铣削操作外,数控铣床还能完成其他类型的专业铣削操作,例如:

- 轮廓铣削:刀具沿着毛坯棒材上的斜面或垂直面创建切削路径,该工艺使用的轮廓铣刀平行或垂直于工件表面加工。

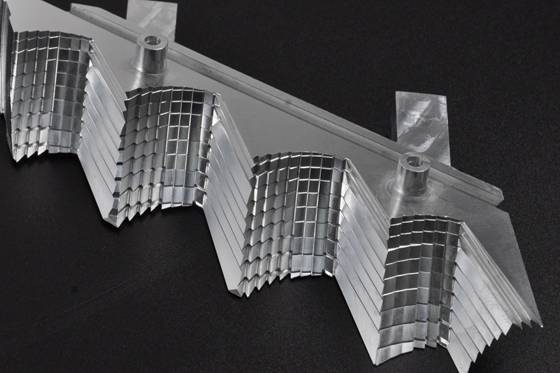

- 排铣:属于成型铣削的一个子类,可使用多个铣刀同时制作图案。该操作通常使用不同的形状、尺寸或宽度的铣刀,它们可以执行类似或不同的操作,以便在更短的时间内制造出复杂的特征或错综复杂的零件。

- 跨铣:这种铣削操作允许机床一次切削两个或多个平行工件,在工件的两侧布置两个刀具,并在同一机床的轴上对两侧进行铣削。

加工过程中必要的数控铣削工具

虽然使用的数控铣削工具很多,但并非所有工具都必不可少。以下是一些必要的铣削工具。

丝锥

使用丝锥在金属或塑料等材料上加工螺纹。丝锥的形状和尺寸多种多样,包括手动丝锥和自动丝锥。将其安装到铣床上,可以加工出螺纹孔。此外,这种铣削丝锥工具非常适合用于铜和铝等较软的材料。

钻头

使用铣床上的钻头可以在木材和金属上钻出圆孔。钻头的形状和尺寸多种多样,包括铲钻和麻花钻头。

此外,钻头在数控铣削加工中也非常重要,它能在钻孔前精确地形成圆锥孔,从而避免钻孔错误。

立铣刀

用于钻孔和铣削的切削工具称为立铣刀。它们由硬质合金或高速钢等材料制成,有各种尺寸和形状。此外,它们还可用于各种切削应用,包括侧铣、面铣、斜铣、插铣和槽铣,能高效地铣削大量多余的材料。

数控铣床的组成部分

这部分我们将分析数控铣床的组成部件。因为新型铣床款式多且复杂,因此我们以传统的铣床为例概述。铣床的基本组件如下:

1. 机架

该主要结构用于支撑机器,并赋予其刚性和稳定性。它有一个底座和可拆卸的立柱,其中机床头架是机架的重要组成部分,用于安装主轴,防止机床运行时产生振动或颤振。这样可以防止加工误差,延长切削刀具的使用寿命。

2. 数控控制面板

数控控制面板可以被称为铣削中心的”神经系统”。它由各种电子设备组成,使用编程功能控制不同切削动作。控制面板的主要是由数控显示器和编程按钮组成,大多数数控铣床都采用易于操作的控制面板,以方便加工。

3. 轴

数控铣床有X、Y和Z轴。根据配置的不同,它们还配有额外的旋转轴(A、B和C)。CNC控制器中的G代码通常被用来给它们编程。

4. 立柱

该机床部件为铣床的其他部件提供结构和支撑。它有一个固定的底座,可能包括帮助数控铣床操作的内部组件。此类内部功能包括冷却液和储油罐。

5. 工作台

该组件是固定工件的坚固底座。换句话说,它能将毛坯棒、夹钳或夹具固定到位。根据所用铣床的不同,该部件可以垂直、水平或双向调整。大多数工作台使用T型槽,以确保夹紧工件。

6. 主轴

主轴包括一个用于定位刀柄的锥形部分。它还有一个旋转组件和一个用于安装切削刀具的轴。根据铣床类型的不同,主轴可水平或垂直定位。

7. 柱塞

立式铣床中通常会有这种机床部件,它通常连接到支撑主轴的立柱上。操作员可以在铣削过程中调整滑枕到不同位置。

8. 铣削工具

铣削工具是进行材料去除的部件。根据铣削规格的不同,有多种铣削工具可供选择。它们的排列、数量、齿距、直径、长度和几何形状各不相同。

数控铣床的类型

数控铣床有不同类型,适合不同用途。这些机器包括:

立式铣床

这种立式铣床有三个运动轴,它有一个作为主轴和工作面的工作台。顾名思义,立式铣床的主轴方向是垂直的。此外,主轴在铣刀旋转时会固定住铣刀轴。立式数控铣床一般分为两类:

- 床身铣床:床身铣床的工作台仅垂直于主轴轴线移动,主轴在其轴线前方旋转。

- 转塔铣床:转塔铣床的特点是主轴固定不动,工作台可平行或垂直于主轴轴线移动。某些转塔铣床还配有轴套,可升降铣刀工具。转塔铣床的用途更加广泛。

卧式铣床

主轴轴向是立式铣床与卧式铣床的区别,卧式铣床的主轴轴线水平排列。

较长或较重的工件适合使用卧式铣床,许多卧式铣床的旋转工作台还可使机床以不同角度进行磨削。

- 膝式铣床:这类机床的工作台可以垂直调整,并有一个固定的主轴。膝部支撑着工作台,而工作台则位于鞍座上,膝部可以升高或降低。膝式铣床的例子包括落地式,台式,和普通卧式铣床。

- 龙门式铣床:龙门铣床在某些方面与床身铣床相似。其工作台沿Z轴和Y轴设置,主轴可在X、Y和Z轴上移动。不过,龙门式铣床可支持多种铣削工具。

- 床身型铣床:床身式铣床的工作台直接固定在床身上,工件沿Y轴和Z轴的运动受到抑制。此外,床身式铣床还可分为单轴、双轴和三轴铣床。双轴和三轴铣床分别使用两个和三个主轴,而单轴铣床,只有一个主轴可在X或Y轴方向移动。

不同的多轴铣床

这些机床可以沿不同的轴移动,并以不同的角度进行铣削。常见的多轴铣床有:

三轴铣床

三轴立式铣床允许工作台在X和Y方向移动。使用这些机床,工件可以相对于切削工具定位。然后,操作员可以通过降低刀具来下降Z轴。数控工具可确保三个轴同时运动,从而提供加工所需的灵活性。

四轴铣床

如上所述,这些铣床具有所有三个轴。但还有一个轴 – A轴。增加另一个轴可使工作台绕X轴旋转,就为端面铣削提供了空间,而无需重新定位工件。

五轴铣床

四轴铣床的所有功能在这里都适用,但增加了B轴。这一附加功能有助于工作台绕Y轴旋转。五轴数控铣床比上述几种铣床都要昂贵,但它们可以在一次操作中生产出复杂的零件。此外,它们很少需要额外的设置,并与实时工具兼容。

六轴铣床

由于成本高昂,六轴铣床尚未成为标准配置。它们有固定的工作台,刀具可完全自由移动。也就是说,刀具可以在X、Y和Z轴上左右移动。

决定铣床成本的因素有哪些?

铣床的成本是影响数控加工成本的因素之一。不过,这一成本因机床的先进程度而异。铣床的成本取决于以下因素:

- 机床的重量和尺寸(以X/Y/Z行程测量)

- 机床配置(3、4、5或6轴)

- 机器速度

- 功率

- 其他因素,如冷却液压力、排屑器、自动换刀装置、机器人零件装载机等。

降低数控铣削成本的技巧

以下是一些有助于降低数控铣削项目成本和时间的专业建议。

使用可加工性高的材料

加工时间与材料选择都是节约成本的关键。原材料和零件设计是决定加工时间的主要因素。

加工尺寸极其精确的复杂零件设计既困难又昂贵,尽可能选择易于加工的材料。选择黄铜、铝和低碳合金等易于加工的材料,可以减少加工时间。不锈钢等硬质金属强度高,更难加工,耗费的加工时间长。

仅对关键特征应用严格公差

在进行精细数控加工时,规格要求是必不可少的。然而,零件设计中的较小公差会显著影响生产成本。

对于一般特征,建议直接使用标准公差。如果需要,可以为一些关键特征和功能定义公差。同样,铣削孔的尺寸也要保持一致。较深和较小的孔需要更多的加工时间,并可能导致工件破损,从而增加生产成本。

优化调机时间和次数

每个加工零件都要经过一道或多道工序。每道工序都需要多项准备工作,包括机床设置、夹具(如需要)、CAM编程(根据切削、铣削和钻孔程序的不同而不同)等等。因此,减少安装次数将有助于减少混乱和降低成本。

此外,大多数工件只需四次或更少的调机即可完成。如果可能的话,将所需的工序减少到一个或两个。减少调机次数,就会节省更多的调机时间。此外,这还能让你更快速、更精确地加工数控铣削零件。

内角保持标准半径

建议内角也要符合标准规格的要求。要铣出半径小而精确的内角,成本高、耗时长,而且需要特殊的设备,特别是在使用非常小的刀具时。

对于大多数加工件来说,合适的内角半径为3毫米或1/8英寸。因此,对于非关键特征,遵循传统半径可以节省加工成本和时间。

数控铣削操作的常见材料

数控铣削可加工多种材料。材料的选择取决于应用的要求和规格。最常见的材料包括:

用于铣削的金属材料

- 铝合金

- 不锈钢

- 低碳钢

- 工具钢

- 黄铜

- 铜合金

- 钛合金

- 镁合金

用于铣削的塑料材料

- PC

- ABS

- PA

- PMMA

- POM

- PEEK

- HDPE

- PVC

数控铣削在零件制造中的优缺点

数控铣削工艺因其优点而成为各种工业应用的关键。不过,它也存在不足。以下是这种制造技术的一些优点和不足。

数控铣削的优点

高精度

数控铣削操作可以尽量减少误差,从而确保更高的精度。这种技术可以生产出符合精确技术规格和公差要求的零件。

大多数数控铣削零件的公差范围在 +/- 0.001 英寸到 +/- 0.005 英寸之间,有些甚至高达 +/- 0.0005 英寸。加工过程的自动化也限制了人为误差,微铣削可以保证只去除部分厚度,避免影响零件的尺寸。

效率和重复性

数控铣削中心因其自动化程度高而产量大,先进的铣床可以更快地生产出质量和光洁度更加一致的零件。

广泛的材料兼容性

该工艺适用于多种材料,包括金属、塑料、玻璃和木材。这进一步提高了其通用性,使其成为各种应用的理想选择。

人工劳动参与低

数控铣床的自动化和高产能大大减少了加工过程中的劳动力。这些机器还可以进行实时工具铣削,确保更换工具时无需停止操作,因此,加工过程中只需极少的操作人员。

成本效益高

数控铣床可以更快、更精确地高效生产复杂的产品,这就减少了生产阶段所花费的时间。此外,较少的劳动力需求也进一步降低了生产成本。

数控铣削的不足

机器成本高

数控铣床的初始投资成本高于传统的手动设备,这会增加整体制造成本。

需要对操作员进行培训

并非任何人都能操作数控铣床,从设计人员到程序员和机床操作员,都需要接受充分的培训,才能实现铣削加工的最佳效果。

高频率的维护

铣床必须经常维护,以确保其正常运行并延长刀具寿命,这就增加了铣床的停机时间。

数控铣削的行业应用

数控铣床的优势和多种应用使多个行业受益匪浅。以下是一些行业应用:

航空航天行业

铣削工艺能够用铝和钛等材料制造航空航天零件,这些材料经久耐用、重量轻。

汽车行业

为汽车工业制造的产品必须高效、精确。因此,数控铣削适用于生产内饰板、驱动轴、气缸盖、变速箱、排气部件、悬挂部件等。

医疗行业

医疗和手术工具通常具有独特的设计,需要很高的精度。因此,数控铣床是制造此类部件的最佳方法之一。通过这种方式,可以在提高效率和生产率的同时保持精密性。

消费品

数控铣削操作还有助于生产通用部件,这些产品包括螺母和螺栓、齿轮和轴、法兰等。该工艺既适用于短期生产,也适用于大规模生产。

铣削加工的替代工艺

磨削

与铣削相比,磨削可以去除更坚硬的材料,生产出表面更精细、表面光洁度更小的产品。许多产品在磨削前都要经过数控铣削,但也有一些磨削是完全从毛坯上进行的,使用的技术称为磨料加工。当需要去除的金属很少,而表面光洁度和尺寸精度又非常重要时,通常会选择磨削而不是铣削。

刨削或成形

铣床的起始成本远远高于同样可以加工相同尺寸工件的刨机或刨床。此外,安装时间通常较长,铣削工具的成本可达其他类型设备的50倍。

刨削使用单点切削工具去除工件上的材料,它还能以直线运动的方式有效去除大量材料。不过,这种工艺很难加工精密零件。

拉削

这种加工技术使用锋利、淬硬、带齿的刀具持续、准确地去除工件上的材料。在拉削过程中,使用带有不同尺寸凸齿的刀具,每次经过都能精确地去除一定数量的材料。

在加工大批量工件时,拉削有时比铣削更具成本效益。但它也有缺点,比如加工过程较慢,在加工高硬度的材料时较困难。

选择韦克加工您的数控铣削项目

您是否担心找不到物美价廉的高质量数控铣削服务?或者,您不熟悉数控铣削工艺,正在寻找能够生产高品质定制零件的加工公司。韦克为您提供专业的数控铣削解决方案。

与我们合作,您的数控加工项目将变得非常简单,我们会在最短时间内为您的项目提供DFM反馈和报价,现在就联系我们!

结论

数控铣削适用于多种高质量应用,无论其复杂程度如何。这种高性价比的制造工艺还能节省大量时间,确保运行效率,加快产品上市速度。

常见问题

数控铣削和车削的区别是什么?

它们的区别在于操作模式。数控铣削是将工件固定在原位并旋转切削工具,以塑造工件形状。另一方面,数控车削使用固定的切削工具和旋转的工件。

数控铣床可以制造什么产品?

只要有设计图纸,铣床可以制造任何产品。您可以获得常规和定制零件,无论其几何形状有多复杂。

数控铣床的成本是多少?

影响数控铣削成本的因素很多,包括原材料、零件设计、铣床类型、加工数量和后处理。每个因素都会影响数控铣削项目成本。