我们知道很多批量生产的塑料产品。塑料桶,电话盒,乐高(LEGO)等大多数玩具都是塑料的。数以千计的注塑机日夜不停地生产全球各地的日常用品。但是这些公司在开发新组件时会做什么?所有这些机器都需要非常复杂的工具,因此原型注塑成型究竟如何工作?在其他制造技术中是否有像快速注塑成型一样快速成型的东西?您将在这里找到所有这些问题的答案。

注塑成型手板需要什么?

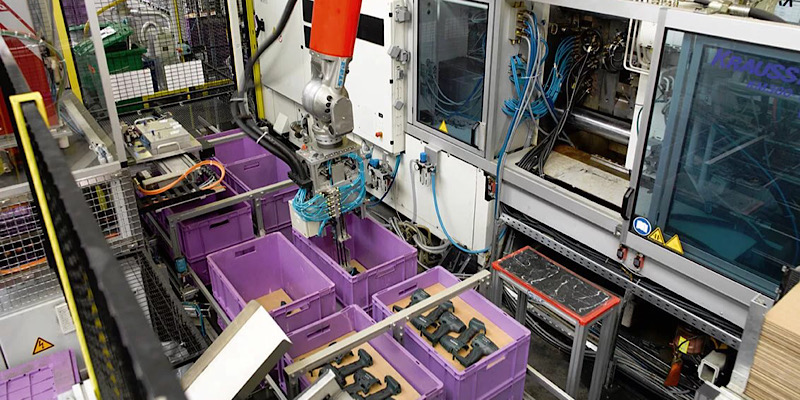

进步永无止境。拥有更多新功能的公司将在更短的时间内生产出更多的新产品,这将使他们在全球市场的严格竞争中得以生存。因此,产品开发是制造中最昂贵的部分之一。注塑成型是通常与批量生产相关的过程。具有冷却通道和自动化流程的复杂硬化模具以惊人的速度生产相同的零件。但是,当我们需要制作新东西,生产未经测试的零件时,就会遇到问题。如何将缓慢的批量生产技术转变为灵活的注塑成型方法?答案是快速注塑。

RIM是注塑成型中一个相当新的分支,它提供了良好的灵活性。我想说这种技术就像是精简版的软件,您可以在PC上解压缩并在几分钟内使用它,而不是花整整几个小时安装整个软件。您可能无法永久使用快速模具,但是从中取出成型的手板是很划算的。

但是在此之前,让我们看看如何无需专门技术就能使注塑零件的制造过程更快。

手板注塑成型设计

许多初创公司和设计工程师在设计产品时对制造方法都不太重视。这就是淹没很多好主意的原因。在制作定制注塑零件时,必须考虑很多参数。主要之一是壁厚。理想的成型零件到处都有恒定的壁厚。壁越薄,零件生产越快。实际上,这通常是不可能的,因此我们坚持跌落厚度的逐渐变化。添加角度和圆角也是主要考虑因素,因为它使您可以轻松弹出零件。在确认设计之前,请务必检查其是否可以从型腔中弹出。

模具设计

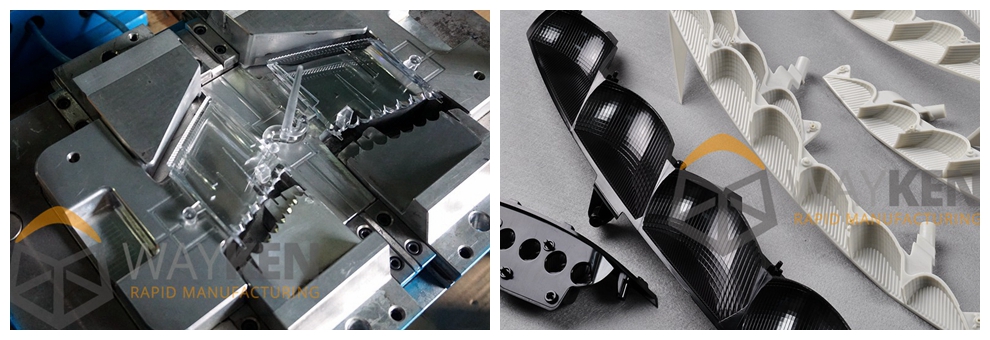

模具包括半模和顶模。快速注塑模具的模具更为复杂,但可以更快地制造。主要区别在于灵活性。原型模具应使您有机会快速修改它。因此,与传统模具相比,成型原型制造商倾向于将模具分为更多的元素。这样,如果要更换型腔,则可以将其从工具上取下来,而仅对其进行更改,如果需要修改型腔,冷却通道和顶出器,则可以将它们全部移除并同时进行重新制造。是的,也可以从头开始制造。当您同时制作所有零件时,可以更快地完成整个对象。

另一个重要的设计考虑因素(标准的液体流量,壁厚和冷却通道除外)是模具的寿命。传统模具的设计可最大程度地延长使用寿命。这就是为什么他们使用硬化钢并花费大量时间进行加工的原因。注塑手板和定制注塑模具只能使用一小段时间。这就是为什么我们可以放弃硬钢而坚持使用较硬的铝合金。这些更易于处理,但可以使模具持续进行原型设计和验证阶段。

为什么需要经验丰富的工程师才能生产出优质的模具

制造原模之前验证制造工艺,现代工程分析方法已经走了很长一段路。经验丰富的制造工程师可以使用先进的有限元分析工具来复制液态聚合物如何填充模具以及如何冷却模具。在制造领域的经验使工程师能够以很高的精度复制模具的流程。他们可以及早发现设计缺陷,并防止不必要地重做原型模具。

手板注塑

模具加工本身就是一个复杂的过程,因为主要表面通常位于封闭的空间中,但是将材料更改为较软的材料并增加间隔会大大减少原型模具的制造时间。模具完成后,便开始了主要工作。

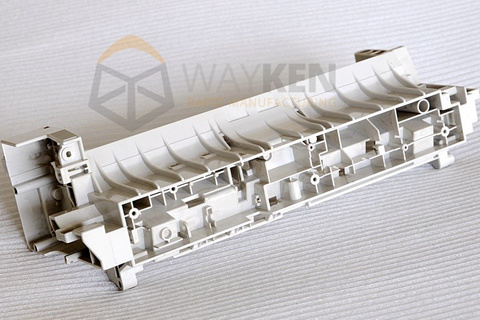

然后,您最终必须使用模具并获得注塑件。不用担心,您肯定会在第一部分中出错。模制过程非常复杂,使用许多不同的材料属性,因此并非总是能够准确地考虑设计中的每个问题。使用原型注塑成型,您可以启动系统,获得第一个原型零件,然后重做模具。

模具调试

重做模具以更好地适合您的零件称为模具调试。您的注塑模具可能会出现什么问题?首先,可能存在一些缺陷,即该过程的壁厚不是最佳的。您会在材料凝固不均匀的部分看到小凹痕,并且可能会遇到一些材料根本无法达到的区域。因此,使用FEA方法检查聚合物的模具流动性很重要。

另一个普遍存在的问题是冷却故障。某些区域可能需要太多时间才能冷却下来,如果过早弹出零件,可能会损坏它。确保正确的冷却周期是注塑模具制造中最复杂的问题之一。

如果您的模具调试完毕,那么恭喜您已经成功制作了一个注塑成型的手板。但是,您应该了解,设计优化尚未完成,设计人员可能会返回到先前的任何步骤来改进手板。

为什么选择韦克制作注塑成型手板?

您是否需要一种更具成本效益和更快的方式来制造零件?凭借超过10年的注塑手板经验,我们可以生产用于功能测试的真正注塑零件,从而缩小了生产模具的制造差距。此外,客户还可以在这里购买到负担得起的优质铝模,而快速的周转时间可帮助您降低设计风险,并降低生产成本。想更多地了解我们生产注塑手板的能力,请随时与我们的团队联系。