- 4月 18, 2025

材料研究的不断进步极大推动了现代制造业的发展。在数控机床加工领域,可加工材料的多样性日益增加,了解材料核心性能及其差异对于充分利用最新技术成果非常重要。

本文聚焦于加工材料的三项核心性能:强度、刚度和硬度。我们将详细解析每项性能的定义,并分享加工中的实践建议。

强度、刚度、硬度:为何重要?

材料性能是材料对外力作用产生响应(形状和形态变化方式)的特性,正是这些性能决定了材料被归类为软、硬、延展等类别。

在CNC加工材料领域,强度、刚度和硬度是重要的三项性能,它们决定了材料在切削工具作用下的表现。事实上,仅凭这三项性能即可判定材料是否属于”难加工”类别。

何谓材料强度?

强度堪称工程应用的首要机械性能,工程师选择材料时首先检查的就是强度参数。简而言之,它决定了材料在外力作用下发生变形的程度——材料越强,变形越小。

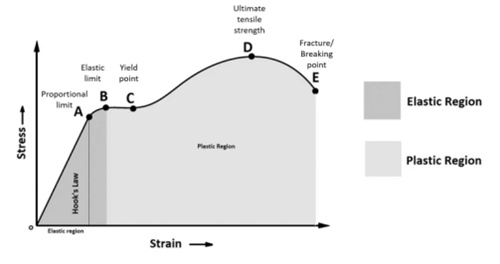

为深入解析,我们引入经典的应力-应变曲线。该曲线通过单一图像承载大量信息。虽然初看可能复杂,但我们将逐步分解其关键要素。

首先简要介绍曲线坐标轴代表的量值:

- 应力:单位面积所受的力。外力越大,应力越高;

- 应变:单位长度的变形量。它是材料在应力作用下的响应度量;

- 两者呈直接关系:一方增大,另一方随之增大,反之亦然。

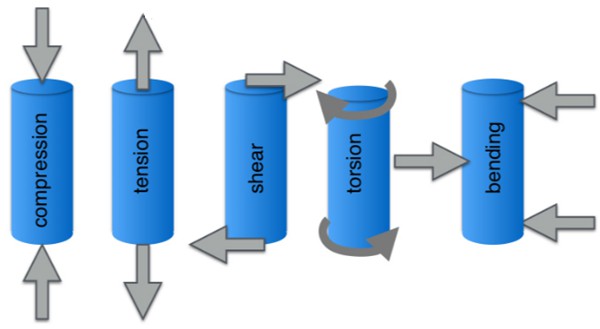

需注意的是,根据受力方式的不同,存在多种应力类型。本文仅讨论拉伸应力,因为它是大多数应用中最常见的载荷形式。

观察应力-应变曲线可见多个特征点和区域,它们代表不同类型的强度,这正是我们接下来的讨论重点。

屈服强度

屈服强度是材料达到屈服点前的强度值。屈服点是应力-应变曲线上材料开始发生塑性变形的临界点。在此点之前,材料发生弹性变形(移除应力后恢复原状);超过此点后,材料将产生不可恢复的塑性变形。

对于设计工程师而言,屈服强度是最关键的参数,因为大多数产品都不允许出现塑性变形。

极限抗拉强度(UTS)

极限抗拉强度是应力-应变曲线上的另一个关键参数,表示材料所能承受的最大拉伸应力值。该值出现在塑性变形区,代表材料开始趋向断裂的临界点。

从设计角度,若零件预期会发生塑性变形,则需重点考虑该参数。通常建议将工作应力控制在极限抗拉强度以下,以避免过度变形和断裂。

断裂强度

断裂强度指材料完全失效并开始破裂的应力值。这是应力极限点,设计阶段必须避免达到此值。

在加工领域,刀具断裂就是典型案例。当切削工具承受过载时,其切削刃会崩裂失效。

抗压强度

如前所述,材料可能承受多种载荷形式。前述讨论均基于拉伸应力,但多数材料在其他载荷下的表现类似。

抗压强度是材料在压缩载荷下的强度值。其变形规律相同:材料在压缩载荷下先发生弹性变形,随后进入塑性变形阶段,最终在特定应力值下开始破裂。

通常抗压强度高于抗拉强度,因为材料更难被压缩而非拉长。在工程设计中,若零件承受压缩载荷(如液压机、立柱、汽车悬挂系统),则该参数尤为重要。

何谓材料刚度?

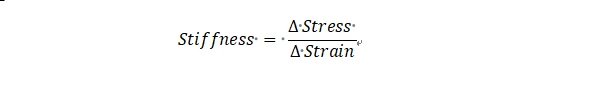

刚度是另一项与工程设计和制造密切相关的重要性能。它衡量材料在受力作用下的变形速率,刚度越高的材料变形越小。

参照应力-应变曲线,刚度是应力变化(力)与应变(变形)的比值,即曲线的斜率。计算公式为:

当仅考虑弹性区的刚度时,也称为”弹性模量”。这是适用于弹性变形区的恒定值。

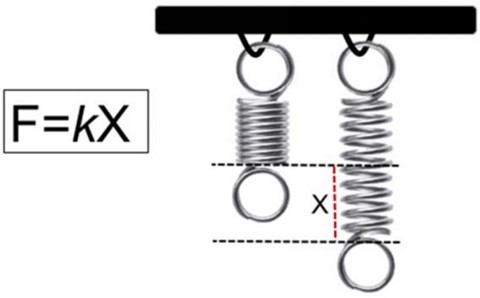

为帮助读者理解刚度概念,我们以胡克定律为例。该定律将刚度定义为弹簧所受外力与伸长量的比值,公式中的k值即为刚度。

如图所示,弹簧伸长量越大,刚度越小。这与我们对”刚度”的日常理解一致。

加工中的刚度 – 刀具偏转案例

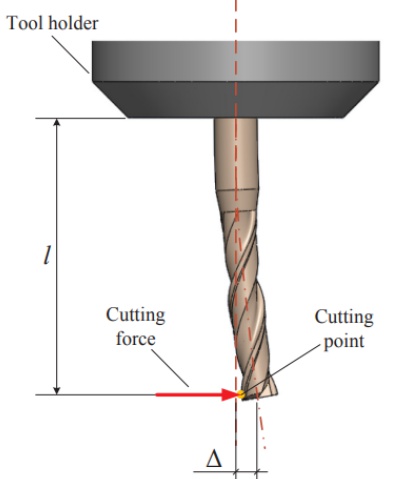

将刚度讨论延伸至加工实例。切削工具需承受切削力作用,必须保证足够刚度以避免变形。轻微偏转属正常现象,但过度变形会影响零件公差甚至导致工具断裂。

因此,工程师在选择工具前需预判其偏转是否在允许范围内。以下是简化版的计算流程:

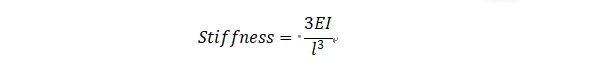

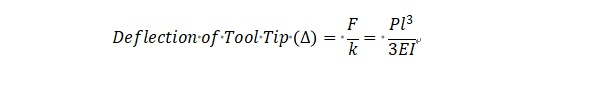

在机床设置中,刀具可视为悬臂梁。为简化模型,假设切削力集中在刀具尖端(如图)。此时刀具(悬臂梁受集中载荷)的刚度计算公式为:

其中E为刀具材料的弹性模量,I为截面惯性矩,L为刀具悬伸长度。

已知刚度、力与变形的关系后,即可通过切削力P计算预期偏转量:

何谓材料硬度?

硬度是衡量材料抵抗局部永久变形的能力,通俗而言即材料抵抗表面变形(如压痕、划痕、磨损)的能力。材料越硬,越难产生划痕。金刚石因硬度极高而被广泛用于切削工具。

在工程设计中,硬度是重要决策依据。例如,只有硬质合金(碳化钨)或聚晶金刚石(PCN)等硬质刀具材料才能加工钛合金等难加工材料,高速钢等较软材料在硬金属加工中会迅速失效。

硬度测量方法

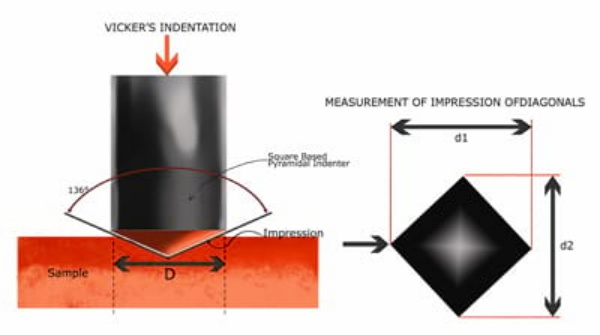

硬度是最具文献记载的材料性能之一,专业人员常将其作为材料质量的快速评价指标。存在多种测试方法和硬度标尺,以下简述主要方法:

多数硬度测试遵循类似标准化流程:使用特定形状和材质的压头,以已知力压入被测材料表面,测量压痕尺寸后计算硬度值。

维氏、布氏和洛氏测试是最常用的方法:

- 维氏硬度测试:使用金字塔形金刚石压头,适用于薄件和小零件,采用较轻压入载荷。

- 布氏硬度测试:使用直径10mm的钢球压头,标准载荷为29.42kN。

- 洛氏硬度测试:具有多种压头、载荷和标尺,采用两步加载法(先预加载,再主加载)。

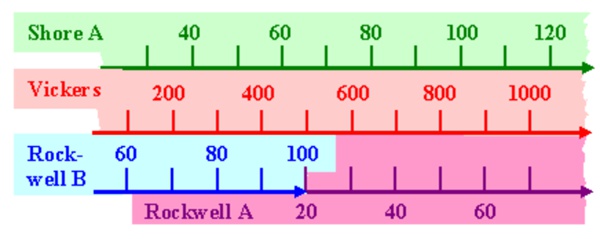

不同测试对应多种硬度标尺。例如,前述三种测试主要适用于金属,而邵氏硬度计更常用于弹性体和聚合物。

工程师常需在不同标尺间转换读数,转换表是有效的工具(示例如下)。建议常备此类转换表。

常见材料强度、刚度、硬度对比

不同材料的性能差异显著,这正是各种材料具有特定适用场景的原因。了解强度、刚度和硬度的基本概念后,我们对比典型材料的性能差异:

| 材料类型 | 材料名称 | 屈服强度 | 刚度 | 硬度(标尺) |

| 金属 | 钛合金(Ti-6AL-4V) | 880 MPa | 113.8 GPa | 334 HB |

| 合金钢(AISI 4140) | 415 MPa | 205 GPa | 197 HB | |

| 铝合金(6061-T6) | 276 MPa | 68.9 GPa | 95 HB | |

| 青铜(CA 104) | 740 MPa | 115 GPa | 210 HB | |

| 复合材料 | 碳纤维 | 3200 MPa | 234 GPa | 50 HRC |

| 有机材料 | 木材 | 120 MPa | 20 MPa | ~1400 Janka |

| 无机材料 | 玻璃 | 7 MPa | 脆性 | 5.5-7 Mohs |

| 金刚石 | 2800 MPa | 1050 GPa | 10 Mohs | |

| 塑料/聚合物 | 天然橡胶 | >27.6 MPa | – | 30-90 Shore A |

| PVC(模塑级) | 30-50 MPa | ≤3.25 GPa | 50-99 Shore A | |

| 聚对苯二甲酸乙二醇酯(PET) | 2.69-60.7 MPa | 0.483-1.75 GPa | 55-69 Shore D | |

| ABS塑料 | 29.6-48 MPa | 1.79-3.2 GPa | 100 Shore D |

强度 vs 刚度 vs 硬度:核心差异解析

强度、刚度和硬度通常足以判定材料的工程适用性,但这并不意味着其他性能不重要——只是它们在特定场景下才显现关键价值。

这三者之间存在一定的关联性。例如,拉伸强度与硬度常呈正相关,硬度高的材料通常强度也较高。

强度与刚度也存在类似关系:强度高的材料通常刚度更大。这正是我们在刀具偏转案例中优先选择高强材料的原因。

然而,这并非绝对规律。例如玻璃等脆性材料虽然刚度大,但强度低——它们在载荷下几乎不发生变形即进入塑性变形区并断裂。

最佳实践是分别评估这些性能。虽然可基于上述规律进行初步推断,但工程师必须针对具体材料选择验证假设的正确性。

工程设计最佳实践

工程设计是复杂的过程,需要技能、经验和创造力。关注材料性能是其中的重要环节。以下列出专业人员优化设计的标准实践:

理解材料性能

理解材料的强度、刚度和硬度虽属基础要求,但定期重温工程原理有助于巩固基础知识,在设计瓶颈期发挥关键作用。

识别关键组件和几何特征

每个设计都存在易失效部位,可能是主要承重件(如门铰链),也可能是高应力集中的特定特征(如锐角)。提前识别可重点优化这些区域。

安全系数

设计时通常采用安全系数,即使零件承载能力高于额定载荷。例如,额定1吨的滑轮可能设计为1.5吨断裂,此时安全系数为1.5,这是预防意外过载的保险措施。

避免锐角

锐角常导致应力集中,建议使用圆角或倒角。材料选择影响处理方式:硬且强的材料可承受更高应力,无需大圆角;较软材料则需合理圆角设计。

考虑温度影响

温度改变材料性能并引发热胀冷缩。例如高温下塑料会显著软化,因此高温应用几乎完全被金属和复合材料主导。

动态载荷分析

动态载荷是随时间变化的力,不同材料对其抵抗能力各异。某些材料在循环载荷下快速失效,而其他材料可承受数百万次循环。

总结

在加工和设计工程中,材料性能的基本原理对产品的性能、可靠性和安全性具有决定性影响。设计承重组件和选择材料时,强度、刚度和硬度是首要考量因素。

韦克快速成型作为一站式CNC加工服务提供商,提供超过60种金属和塑料材料,为客户项目推荐适配材料以实现最优性能。我们的制造能力(包括CNC机加工、3D打印、快速模具制造和真空复模)与各类材料的强度、刚度和硬度特性完美匹配。

常见问题

强度、刚度、硬度哪个更重要?

三者均重要,但应用场景决定侧重方向。例如,汽车底盘设计中最重要的是强度,因其核心功能是承载。

如何查找材料性能数据?

ASTM等机构为各类材料制定了性能标准,相关参数可在其出版物中查询。多数材料供应商也会提供特定批次材料的规格表。

温度会改变材料性能吗?

材料性能具有温度依赖性。通常,强度、刚度和硬度随温度升高而降低,反之亦然。