- 8月 15, 2025

残余应力是CNC铝铣削中的隐形杀手,会导致变形、公差超差和零件报废。无论您是在加工航空级支架还是薄壁外壳,未受控制的内部应力都可能破坏尺寸稳定性。

本文将直击核心,为您提供在加工流程每个阶段(从预加工处理到铣削后应力消除)最小化残余应力的实用策略,并附有实际案例。

残余应力在CNC铣削中的影响

铝合金零件具有良好的塑性和热导性,使其成为高速加工的理想材料。然而,其晶体结构易受加工硬化和热变形影响。加工过程中去除材料时,内部应力可能不均匀释放,导致零件变形、扭曲或开裂,尤其在薄壁或大表面积部件中更为显著。

四阶段策略最小化残余应力

我们将这一过程分解为四个阶段:

- 阶段1:粗加工(单边留0.5mm余量,根据零件大小、结构适当预留余量)

- 阶段2:退火去应力(消除90%历史应力)

- 阶段3:精加工(减少应力的加工策略)

- 阶段4:精加工后深冷时效(锁死尺寸稳定性)

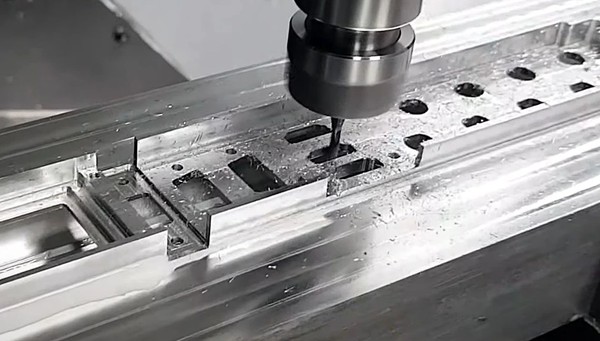

阶段1:粗加工

1.1优化切削参数

- 采用动态开粗(φ12平底铣刀,径向切宽1.5mm,轴向切深25mm,进给3500mm/min)以最小化热量产生。

- 确保刀具锋利以减少切削力和材料拉力。

- 由中间往外动态加工:更有效减少应力产生。

阶段2:退火去应力

作用:平衡强度与应力消除的最佳方案,实测残余应力从350MPa降至50MPa以下。

工艺执行要点:

2.1 升温控制

- 升温速率≤100°C/h,避免热应力叠加(尤其对薄壁件)。

- 工件间距≥50mm,确保炉内气流均匀。

2.2 保温阶段

- 保温时间=工件最厚处尺寸(mm)×1.5min/mm(例如:30mm厚件需保温65分钟)

- 通入氮气保护,防止氧化发黑(氧含量<100ppm).

2.3 冷却规范

- 严禁空冷!必须随炉缓冷(≤30°C/h)至150°C以下,否则会因温差应力回弹。

- 厚件(>50mm)需分段冷却:250°C→150°C段降温速率≤15°C/h.

适用范围:6061、7075及其他高强度锻造合金。

专业提示:若使用冷轧或锻造的板材或棒材进行粗加工,建议先对原材料进行退火处理。

阶段3:精加工(减少应力的加工策略)

3.1 优化切削参数

- 降低精加工时的切削深度和进给速度。

- 采用高速加工(HSM)策略以最小化热量产生。

- 确保刀具锋利以减少切削力和材料拉力。

3.2 选用合适的刀具几何形状

- 较小的刀尖半径可降低侧向切削压力。

- 变螺旋角立铣刀可分解振动,减少局部应力。

- 避免使用磨损刀具——它们会大幅增加热量和力,尤其在加工软铝时。

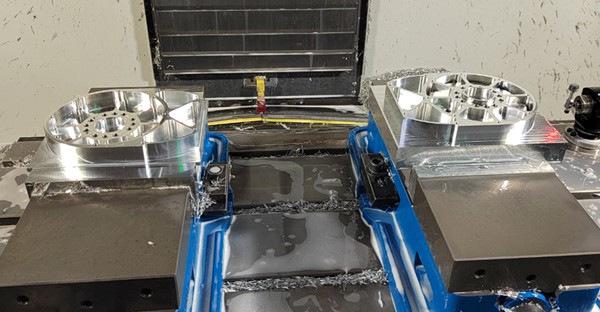

3.3 重新考虑夹紧方式

不适当的夹具会引入额外应力。使用:

- 最小夹紧力以确保稳定性。

- 软夹爪或真空夹具以减少对加工表面的压力。

- 工序间重新夹紧以释放夹紧应力。

阶段4:深冷时效(应力转化与锁定)

三步循环法(精加工后4小时内执行):

| 阶段 | 温度 | 时间 | 作用 |

| 深冷 | -185°C | 1h | 冻结位错,抑制应力回弹 |

| 中温保持 | 100°C | 30min | 梯度释放微观应力 |

| 峰值时效 | 185°C | 2h | 生成纳米强化相压应力场 |

循环3次,总耗时约12小时

效果

- 表面残余拉应力→压应力(-150Mpa以上)

- 尺寸稳定性<8μm/100mm

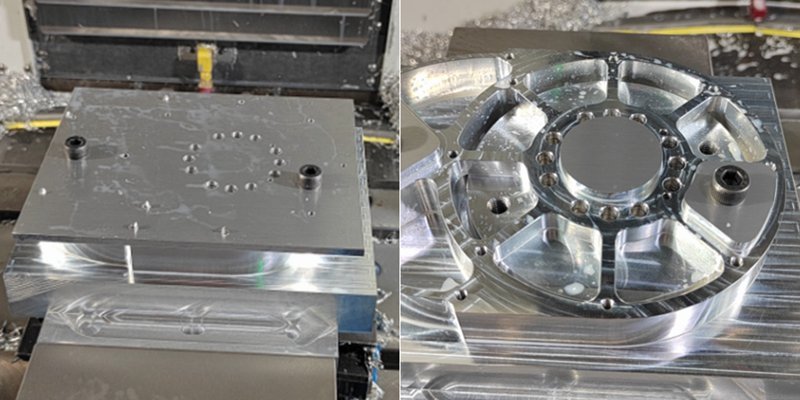

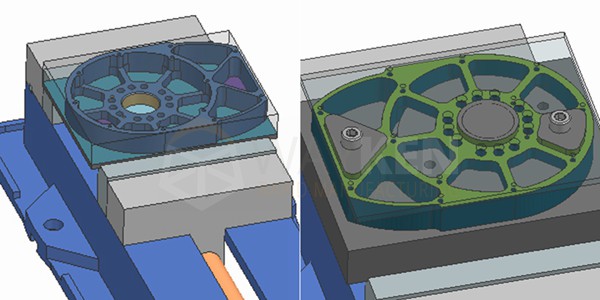

案例研究:防止薄壁7075支架变形

- 行业:航空航天仪器

- 零件:7075-T6铝制蜂窝形安装支架

- 尺寸:160毫米×130毫米×23.85毫米,壁厚2.5毫米

- 问题:加工后变形达0.2毫米、位置度0.12,无法满足平面度与位置度公差

初始工艺

- 原材料:7075-T6铝板材

- 全深度粗加工后立即进行精加工

改进方案(应力控制)

- 1.粗加工单边预留0.5mm余量后48小时内必须退火,此时加工应力处于“亚稳定态”消除效率比滞后处理高2倍。

- 2. 半精加工 ,允许应力释放。

- 3. 使用变螺旋角刀具 + 低径向切入角,降低切削力。

- 4. 精加工前重新夹紧,提升尺寸稳定性。

- 5. 最终深冷时效应力转化与锁定。

结果

- 最终平面度偏差:<0.02 mm

- 位置度:<0.03mm返工率和废品率降低95%

总结与实施建议

铝合金CNC防变形本质是”应力管理工程”,需贯穿从毛坯到成品的全流程:

- 源头控制:对关键件实施机械拉伸或高低温循环预处理。

- 过程优化:采用锋利刀具+高速小切深策略,避免热应力累积。

- 工装创新:开发自适应夹具系统,减少装夹应力。

- 精准预测:对批量件建立初始应力仿真模型,预调切削参数。

铝合金的加工变形控制没有“万能钥匙”,但掌握应力规律并实施针对性策略,完全可将其控制在理想范围内。

需要帮助处理复杂铝制零件?

韦克在 CNC 加工铝零部件方面经验丰富,包括易变形的薄壁和复杂几何形状。凭借在应力控制、先进夹具和精密表面处理方面的专业知识,我们确保加工件的尺寸稳定性和表面质量。立即联系我们,获取专业 DFM 建议和免费报价。