大约80%的塑料零件是使用塑料注塑成型制造的。长期以来,注塑一直被认为是唯一的批量生产过程。随着行业技术的革新,快速注塑并不是模具开发的唯一方法。CNC加工中心大大减少了模具加工时间。CAD / CAM / CAE系统减少了设计和验证时间。除此之外,还创造了新的模具品种。铝注射模 和3D打印模与硬化钢模竞争制造市场。但是它们之间有什么区别?哪种模具可以使您的产品更高效?

自然,您会希望原型制造速度更快,价格更便宜,并且使它们看起来尽可能好。让我们比较一下铝,钢和3D打印的注塑模具,并确定哪种模具在哪种情况下更有用。

1. 周转时间

周转时间是模具开发开始到准备生产零件之间的时间间隔。三种模具的设计方法和计算实际上是不同的,但是制造阶段是发生重大变化的地方。

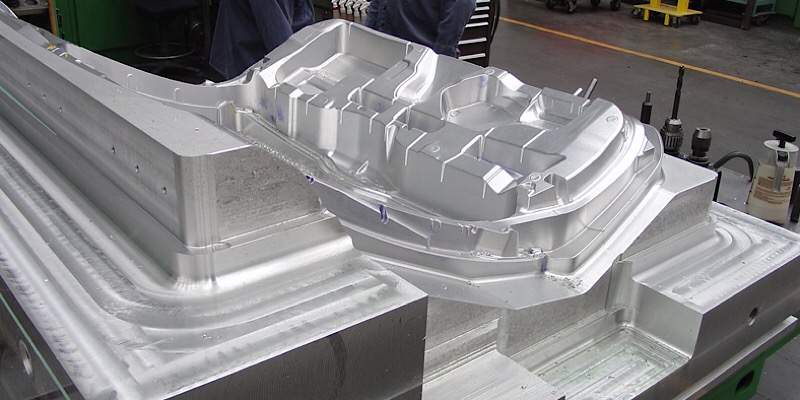

铝注塑模具是通过使用CNC加工和精加工操作由铝毛坯制成的。在某些情况下,如果型腔必须具有无法通过铣削获得的尖角,则需要额外的放电加工(EDM)。通常,加工主要是机械加工,不需要热处理,几乎不需要专门的工具。在10到15天内制作出平均铝腔。

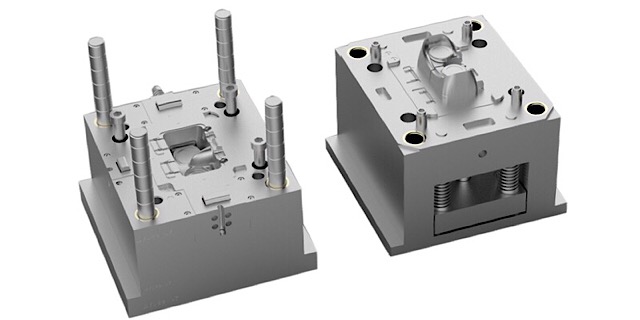

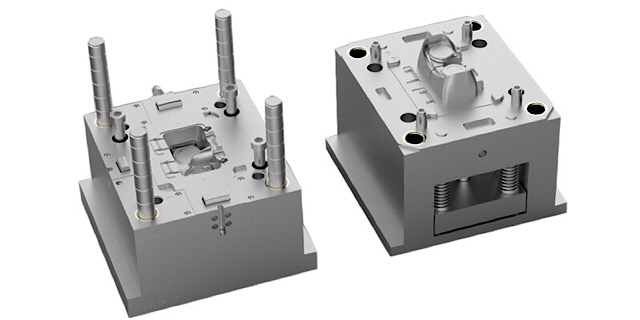

钢模的制造方法类似,但有一些区别。首先,材料要硬得多,并且需要花费更长的时间在机器上,磨损切割工具并需要专门的工具。其次,需要大量热处理操作以增加模具寿命。所有这些都需要时间。结果,钢铸模需要2到5个月才能完成。

使用金属烧结增材制造工艺创建3D打印模具。将许多细金属粉末逐层烧结在一起以形成注塑模具的型腔。此过程的主要优点是,它几乎不需要制造准备,也不需要任何工具。创建这种模具的平均时间只有2-3天。

2. 稳定性

稳定性基本上是模具在变得太旧之前可以生产的零件数量。如果要生产一批产品,要考虑的重要参数。

钢制注射模经过热处理硬化,经过专门设计,经久耐用。它们的接缝最少,由最耐用的钢制成。这就是为什么它们可以承受数百万个零件的原因。

铝制工具由较软的材料制成,但是,某些铝合金具有出色的强度。这样一来,模具可以承受多达5,000个零件。平均为100-2000份

考虑到其坚固性,3D打印模具是最差的。烧结腔存在很多问题。它是多孔的,不如实心坯料坚固。现在,3D打印的腔体可以批量承受50到200个零件。

3. 制造时间

当必须批量生产产品时,每个零件的制造时间成为重要的因素。制造时间是指注入液态聚合物与射出最终部件之间的时间。该因素因模具材料,注射压力和温度而异。

钢模具可以承受最高的注射压力和温度,这就是制造过程可能只需要5到10秒的原因。

铝制注塑模具强度不高,因此它们的压力和温度比钢制模具低20-30%。制造时间是44-70秒,当我们开始谈论数千个零件时,这是相当可观的。

3D打印的模具在高温和高压下的性能甚至更差。因此,他们花费最多的时间来制造零件,即150-250秒。

4. 零件精度和表面光洁度

零件质量是最重要的因素之一。毕竟,这部分将作为更大机制的组成部分,并可能会呈现给未来的投资者。该零件必须看起来很专业

钢和铝注塑模具的精度相似,并且仅取决于加工和抛光的能力。但是,3D打印的模具精度取决于增材制造工艺。AM涉及材料的熔化和冷却,并且热变形会大大降低精度。现代技术可以生产公差高达IT6的钢和铝模腔,以及生产公差高达IT9的3D打印模具。

5. 灵活性

当您仅测试最终产品的外观和操作方式时,灵活性对于预生产原型至关重要。使用某些材料完成初始原型制作后,您将需要测试最初为产品选择的材料,并要测试制造程序。大多数情况下,您会遇到一些问题,这将使您修改设计。例如,在运行测试期间,发现了一些缺陷或注入过程导致了多孔部件。那就是您想要更改设计以及模具的时候。不同的模具材料具有不同的柔韧性。

钢模具通过热处理硬化。通常在所有基本零件都已加工完毕且只有一小层材料要研磨后进行。如果需要修改某些功能,可能会很难,因为空腔的硬度非常高。

铝模具是由较软的材料制成的,并且它们的型腔通常作为安装在模具底座中的独立零件制造。因此,移除空腔和进行调整要容易得多。

3D打印的模具很难修改,因为它将涉及机加工部分型腔,并且表面光洁度不均匀,因为机械加工将提供更好的表面光洁度。完全重新制造模具较为容易,这不会花费太多时间,但会带来原型制作和批量生产前测试所不希望的额外费用。

铝模定制生产

在韦克,我们拥有20多年制造铝模的经验。提供从原型到生产的一站式服务。作为您的ISO 9001:2005认证模具供应商,我们致力于制造经济高效的塑料注塑模具,模制零件,并继续改善模具加工工艺,以便为客户提供低成本,高质量的零件。与我们合作,我们将使您的项目自始至终取得巨大成功。