- 7月 25, 2025

在 CNC 加工中,内部直角特征——尤其是位于零件深处的直角,一直是加工难点。电火花加工(EDM)传统上被视为备用解决方案,但其速度慢、成本高,且在小批量生产或交货周期紧迫的情况下往往不切实际。此时,主轴定向技术作为一种高效替代方案应运而生。

本文将详细解析主轴角度控制技术的核心原理,并通过一个实际案例展示机加厂如何利用该技术在铝制零件上加工内直角,全程无需电火花加工。

为何加工内直角如此困难?

在 CNC 铣削中,实现完全的内直角不仅困难,而且使用标准工具通常在物理上是不可能的。

核心问题

CNC铣削采用旋转刀具,而旋转刀具无法直接切削锐利的90°内角。工具的半径会留下“残余R”——一个带有曲线的内部角落,这种情况下就不能满足有直角要求的直角方槽。

传统解决方案

- 电火花加工(EDM):精确但成本高昂且耗时。

- 铣槽/开槽:需要专用设备或第三方供应商。

- 手工精加工:不精准且不一致。

主轴定向优势

主轴定向是指通过电机编码器反馈,将主轴精确停留在指定角度(通常精度达0.2°)的能力,采用定制的直角插铣刀完成直角槽加工,实现直角槽加工无需编排独立的工序,刀具通过刀库存取,可现实连续循环重复加工,中途不调机。

具体优势:

- 精准内部开槽:使用定制开槽或铣削工具在受控角度下加工。

- 一次装夹加工:避免工件重新夹紧并简化对齐流程。

- 成本效益高:消除小批量生产中的电火花加工(EDM)或第三方加工环节。

关键在于通过巧妙的编程、刀具设计及对数控系统的二次开发定制,将该功能集成到生产流程中,而无需大量硬件投资。

案例研究:带直角槽的圆柱铝制零件

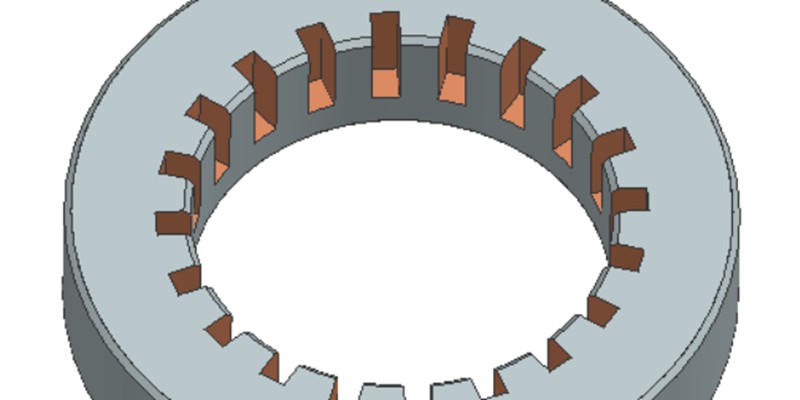

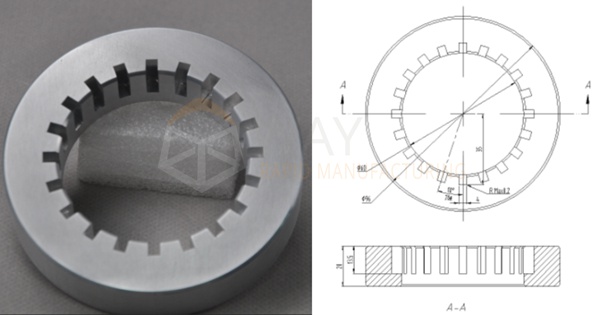

这是一个铝制部件用于精密的通信设备。材料为6061-T6铝。每个部件内部有20个深而窄的直角槽,且内部直角锐利——这是滑入式PCB导轨的关键要求(图纸进行了简化脱密处理)。

关键尺寸:

- 槽深:13.5mm

- 槽宽:4.0mm

- 内部角落半径要求:R≤ 0.2mm

- 槽宽公差:±0.05mm

如何在不使用 EDM 的情况下实现直角?

1. 设计分析与需求评估

初步审查显示,传统端铣刀会留下半径R2mm,远超可接受范围。唯一替代方案似乎是:

- EDM电火花加工;

- 专用设备进行二次开槽(因批量小且交货期短而不切实际)。

工程团队决定尝试采用定制开槽工艺,通过主轴任意角度定向和定制专用微型开槽刀具实现。

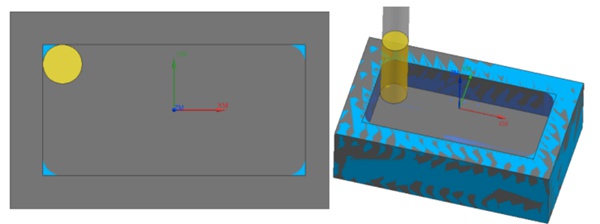

2. 机床设置

- 机床型号:VH-85,配备FANUC Oi-MF控制系统;

- 刀具:定制合金工具钢开槽刀具,厚度4.0mm,专为沉切式加工设计;

- 主轴角度调整:通过系统二次定制实现,定制M88/M89用户代码并通过梯形图分配角度参数。

刀具路径策略:简单五步完成深槽锐角加工

为了实现无需EDM的直角加工,工程团队制定了一个清晰高效的五步加工策略,重点在于合理安排刀具顺序,并利用主轴角度控制提升加工精度。以下是这个过程的简化版本:

第一步:粗加工出大致轮廓

使用一把直径10mm的立铣刀对内部腔体进行初步切削。这一步的目标是快速去除大部分材料,为后续精加工做准备。

第二步:精加工内轮廓及表面

换用直径8mm的立铣刀,对内轮廓及表面进行精修,保留外轮廓与坯料处于连接状态,为以后续的插铣提供强度连接。

第三步:直角槽开粗

采用3mm立铣刀对4mm直槽开粗,减少后续直角插刀的加工量及加工负荷。

第四步:主轴角度定向插铣加工

使用定制的命令(M98S…)精确将主轴定位到第一个槽(此处为M98S0),调用插铣子程对第一个在水平角度的直槽进行清角及精加工,这种沉降式切入方式有点像“刨”,更适合切出干净、锐利的直角边。以此类推,每加工完一个直槽,主轴便旋转18°至止完成所有的直槽加工。

第五步:成品与坯料切断分离

对外圆与坯料切断分离,并完成外圆的精加工和倒角,至此加工结束。

实用技巧:如何确保每一刀都精准

通常数控机床会自带一个“M19”主轴定位命令,可将主轴的角度固定在一个恒定的角度,但它只有一个恒定的角度,而通过对数控系统的改造可实现任意角度定向,从而大幅提升灵活性。是以下几个技巧的组合使用帮助团队顺利的完成了任务:

通过试切微调角度

在初次加工前,团队使用废料试切来微调主轴角度,并通过在机探头在线测量工件加工后的实际角度,工件实际数值通过机床显示器快速反馈给现场调试工程技术人员,现场工程技术人员可以实时修正主程序的角度数据来确保工件角度的精确。

锁定角度,避免反复校准

一旦设定好角度并完成刀具对齐,整个加工批次都保持不变,避免每次换刀或更换工件都重新设定,节省大量时间。

制定FANUC Oi-MF系统扩展功能—主轴任意角度定位

- 1.在“SYSTEM”_“PMC维护”下设制K0013.2为“1”

- 2.在参数 #3729 S1设制为“1”

- 3.定义用户代码“M88”为开启“M89”为关闭

通对对系统参数的设定,在后续的程序中只需调用M88S…代码即可精准的启用主轴任意角度定位,M89结束任意角度定位。

加工效果总结:节省成本与时间的双赢方案

| 方案对比 | 传统EDM方法 | 主轴定位方法 |

| 单件加工时间 | 153分钟 | 28分钟 |

| 内角半径精度 | < 0.15mm | < 0.2mm |

| 表面粗糙度 | Ra 1.6–2.0 | Ra 1.2–1.6 |

| 成本 | 高(需电极) | 低(定制刀具) |

| 加工流程 | 外包+多次装夹 | 一次装夹,内部完成 |

通过上表可以得知,直角的最小R非常接近EDM放电的数值,此R形成的原因是为了防止刀具在非旋转状态下“刨”式加工崩刃,有意在刀具刃口上修出的R以增强抗冲击性,如果是加工塑胶类非金属软态材料则无需修R,可加工出理论为R“0”直角,大部份情况下R0.2及以下是可以被接受的直角范围,综合各项指标主轴定向技术有着明显的成本效益优势。

实战经验总结

- 确保刀具与工件对齐:锐角加工对刀具方向极其敏感,哪怕是0.5°的偏差也会影响切削效果。

- 选择刚性好的夹持系统:使用收缩式刀柄能比传统ER夹头提供更高的刚性,尤其适用于狭窄深腔。

- 尽量避免中途拆卸刀具:一旦刀具从刀库中移除,就必须重新对齐角度,因此应尽量一次完成整个加工流程。

总结:简单改进,显著提升

通过主轴定向技术,无需电火花加工也能实现深腔锐角的高精度切削。这项改进不仅提升了加工效率和精度,还显著降低了成本,尤其适用于小批量、周期紧张的项目。

对机加工车间来说,这是一个无需额外设备投资、即可快速落地的高性价比方案。