追求极致的生产流程,分析可以最大限度减少在制品和库存、降低成本、缩短制造时间和提高产品精度,来确保产品完美交付。

1.生产过程中材料的分析与选择

(1) 根据主要性能指标,选择符合要求的材料,常用的:铝合金。

(2) 根据材料的成型工艺性、零件的复杂程度、零件的生产批量、现有生产条件、技术条件选择材料及其成型工艺。

(3) 综合考虑材料成本、成型工艺性、材料性能、使用的可靠性等,利用优化方法选出最适用的材料。

选择性能价格比高的材料,考虑原材料成本、原材料利用率、材料成型成本、加工成本和生产周期。

举例:对于机器人结构件,AL7075相较于AL6061强度更强和更高硬度,但其加工耗时比AL6061多,而且材料价格高些。在不考虑其他情况下,AL6061则是性价比最好的选择。

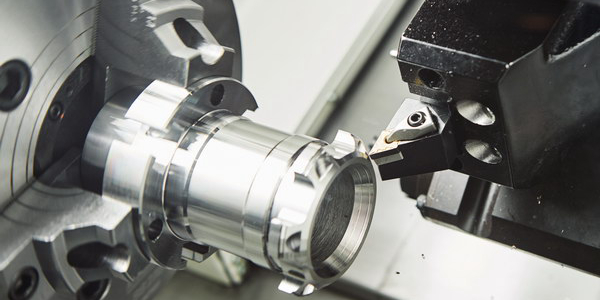

2.加工方案及工艺分析

(1) 要保证加工零件的技术要求,加工出合格的产品。

根据客户要求和产品使用环境选择工艺和加工方式,确保加工出满足技术要求的产品。

(2) 有利于提高生产率。

提高生产率和合格率是加工方案的重点,手板的生产和批量生产所选择的工艺和设备需要根据交付时间和生产成本来选择。

(3) 尽可能降低生产成本(加工费用)

在保证生产出让客户满意的产品的同时,选择和改进更加有效率、合理并且可以降低客户成本的加工方案会让自己更加有竞争力。

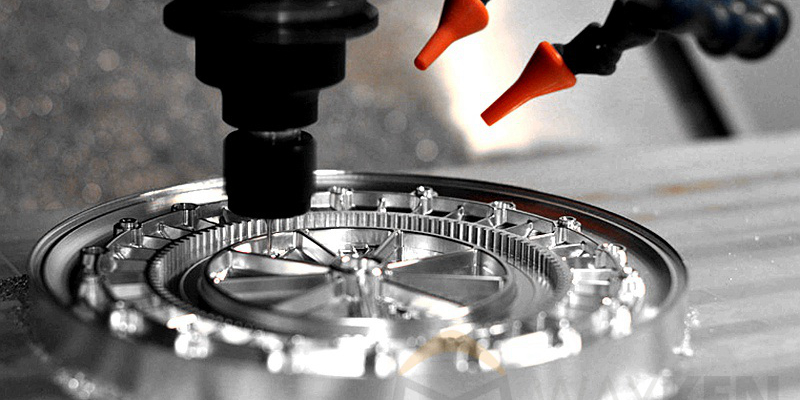

3.加工精度的保证

精度的保证很重要的一点是设备的精度,通常情况下设备的精度决定产品的精度。运用更加精密的加工设备是硬性要求。

经验丰富的加工编程工程师和操作工程师也是保证加工精度和合格率的重要因素,熟练的操作技巧和加工技术完全可以创造奇迹。

在加工过程中,减少、补偿、转移、均分、均化原始误差也是非常重要的事情。

与此同时,对于精度要求较低的产品,使用低精度低成本的加工设备是为客户节省成本和时间的不错方式。

4.异形及内部加工方案

异形零件的加工,比如深孔,内腔,存在加工盲区的零件,与CNC的自由度、刀具的尺寸等限制,普通的CNC加工是无法实现的。电火花和线切割的方式则可以弥补这一不足,其原理是运用电腐蚀金属表面从而削减零件厚度来达到零件加工的目的。对于异形的零件加工,通常情况下需要根据零件内部结构要求先做一些铜制模具,再通过铜制模具导电特性来对零件进行加工。但一般加工面较为粗糙,需要进一步打磨。相较于外观手板,实物原型的加工难点突出在这些很难实现异形零件。

5.工艺的升级是降低成本的最好方式

高效的工艺升级改造是提升效率、增加产能和降低制造成本的最好选择。科学创新的分析和制定客户项目实现中的工艺流程,根据客户要求明确工艺的重难点,进行全面工艺分析,编制合理有效的工艺方案、工艺规程。制定更加科学高效的工艺流程和制度,不断总结工艺实施过程中的经验教训,推广和实施先进经验,实现工艺流程、成本、质量等最优化管控。

例如机械臂的加工方式:在更高程度地提升其可承重能力和强度、精准度的同时。研究和发展如何提升机械臂铸造后CNC加工的精准度,制定更加节省客户成本的加工工艺。